3. Соединения деталей машин

Соединения бывают разъемные (резьбовые, шпоночные, шлицевые, штифтовые) и неразъемные (заклепочные, сварные, клеевые).

Виды соединения: крепежные (болты, винты, шпильки); ходовые или грузовые (передача винт-гайка).

В крепежных деталях резьба треугольного профиля (метрическая и трубная). Резьба может быть правая и левая; одно или многозаходная; с крупным или мелким шагом.

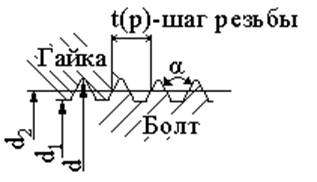

1. Метрическая резьба

α – угол профиля =60˚.

α – угол профиля =60˚.

М10х1,5 - метрическая резьба, 10- наружный диаметр резьбы; 1,5-шаг резьбы.

d2 - средний диаметр резьбы

d1- внутренний диаметр резьбы болта ( в Примере =10);

t = 1,5мм - крупный шаг.

Все параметры резьбы стандартизируются .

n- число заходов резьбовой линии.

2. Трубная резьба

α = 55˚.

α = 55˚.

Размером трубной резьбы является внутренний размер трубы в дюймах (≈25,3мм).

Вид крепежных элементов зависит от толщины, формы и материала соединяемых деталей.

Болты применяются для соединения деталей относительно небольшой толщины, в которых можно выполнить сквозные отверстия при наличии места для размещения гайки и места под ключ.

Винты используются в случае невозможности выполнить сквозное отверстие в одной из деталей или при отсутствии места для гайки или ключа.

Шпильки применяются при отсутствии возможности выполнить сквозное отверстие в одной из деталей, а так же когда деталь, в отверстии которой нарезана резьба выполнена из мягкого материала (то есть, возможно разрушение резьбы) или форма (размеры) детали не позволяют установить болты или винты.

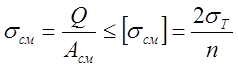

Расчет крепежных соединений

|

|

(1)

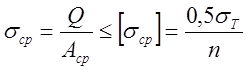

|

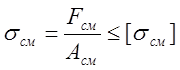

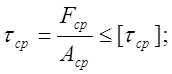

(2) Стержень болта воспринимает поперечную нагрузку, при этом болт поставлен в отверстие без зазора:

,

, ![]()

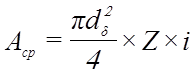

dδ - диаметр не нарезной части болта

,

,

, i -кол-во

плоскостей среза для одного болта.

, i -кол-во

плоскостей среза для одного болта.

(3) Стержень болта воспринимает поперечную нагрузку, при этом болт поставлен в отверстие с зазором, т.е. диаметр болта чуть меньше диаметра детали (на рис. красным цветом).

В связи с возможностью сдвига деталей сила растяжки болта должна обеспечить необходимую силу трения между деталями.

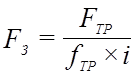

![]() , КЗ- коэффициент запаса

по сдвигу (КЗ =1,3-1,5 -при статической нагрузке и КЗ

=1,8-2 при динамической нагрузке).

, КЗ- коэффициент запаса

по сдвигу (КЗ =1,3-1,5 -при статической нагрузке и КЗ

=1,8-2 при динамической нагрузке).

fтр - (см. табл.) зависит от материала соединяемых деталей - коэф. трения,

i - кол-во плоскостей сдвига.

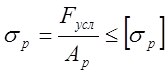

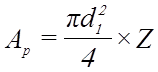

Стержень болта работает на растяжение от силы затяжки и крутящего момента при затяжке болта, который учитывает коэффициент кручения Кк -=1,3.

Болт рассчитывают на растяжение по условию силы затяжки.

![]() ,

,  ,

,

.

.

1. Шпоночные соединения

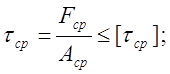

Шпонка служит для соединения вала с установленной на нем деталью и предназначена для передачи вращающего момента.

По форме стандартные шпонки бывают:

1) призматические

|

а) с плоскими торцами:

|

б) со скругленными торцами: r - радиус закругления lр- рабочая длина шпонки

r = b/2 |

||

|

2) Сегментные

dш - диаметр шпонки. |

3) Цилиндрический

|

4) Клиновые

|

|

Шпонки изготавливаются из стали 45,50,Ст.5,Ст.6. Шпонки подбираются по ГОСТ в зависимости от диаметра вала.

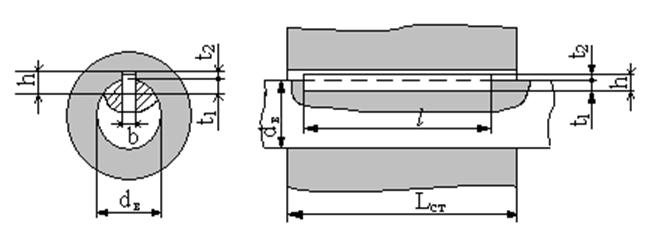

Для соединения детали у вала и ступицы детали выполняют пазы. Все параметры шпоночных соединений стандартизированы (в справочниках)

h, b, dш , l ≈ L-10мм, округлить по ГОСТ.

t1 - глубина паза вала;

t2- глубина паза ступицы (втулки).

19.11.04 Расчет шпоночных соединений.

1) Призматические шпонки – применяются при любом диаметре вала.

Достоинства: простота конструкции, сравнительно низкая стоимость.

Недостатки: трудность обеспечения взаимозаменяемости из-за пригонки по пазу.

t1 – глубина паза вала, t2 – глубина паза ступицы (втулки).

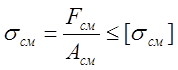

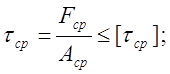

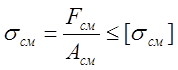

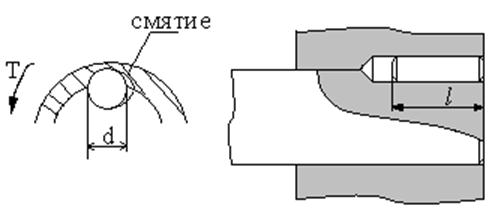

Стандартная шпонка рассчитывается только на смятие.

; [

; [![]() ]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1); lp=l-b.

]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1); lp=l-b.

При проектировании шпонки дополнительно выполняется расчет на срез – для не стандартной шпонки.

[

[![]() ]≈0.25[

]≈0.25[![]() ]; Fср=

Т/(dв/2); Аср=b*l; l≈Lст-10мм=(результат

округляется по ГОСТ).

]; Fср=

Т/(dв/2); Аср=b*l; l≈Lст-10мм=(результат

округляется по ГОСТ).

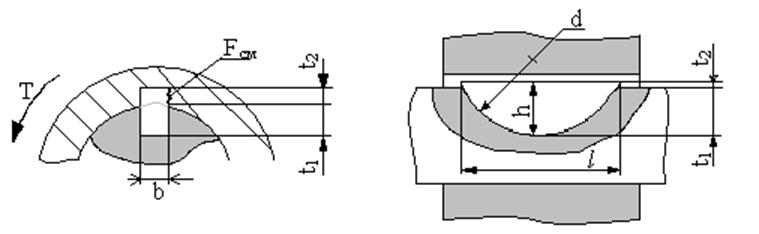

2) Сегментные шпонки – применяют при диаметре вала не более 38 мм, т.к. глубокий паз значительно ослабляет вал.

Достоинства: простота конструкции, низкая стоимость, обеспечена взаимозаменяемость.

Недостатки: значительное ослабление вала из-за глубокого паза, поэтому, сегментные шпонки применяются для мало нагруженных передач.

; [

; [![]() ]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1); lp=l.

]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1); lp=l.

При проектировании шпонки выполняется расчет на срез (аналогично призматическим шпонкам):

[

[![]() ]≈0.25[

]≈0.25[![]() ]; Fср=

Т/(dв/2); Аср=b*l; l≈Lст-10мм=(результат округляется по

ГОСТ).

]; Fср=

Т/(dв/2); Аср=b*l; l≈Lст-10мм=(результат округляется по

ГОСТ).

3) Цилиндрические шпонки – используются для закрепления детали на конце вала.

Достоинства: простота конструкции, низкая стоимость, удобство сборки соединения.

Недостатки: эту шпонку можно установить только на концевых участках вала.

Все стандартные шпонки рассчитываются на смятие.

; Fсм=Т/(dв/2); Асм=0,4d*l.

; Fсм=Т/(dв/2); Асм=0,4d*l.

Проектный

расчет на срез:  Fср=

Т/(dв/2).

Fср=

Т/(dв/2).

4) Клиновые шпонки – применяются при больших динамических или ударных нагрузках.

Достоинства: простота сборки, выдерживает большие осевые усилия.

Недостатки: возможность применения только в тихоходных передачах при низкой точности, т.к. нарушено центрирование вала, что вызывает виение и перекос вала.

Расчет см. в справочнике.

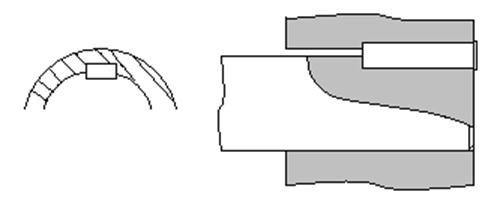

1) Шлицевые шпонки – эти соединения как бы многошпоночные, но шпонки выполнены заодно с валом и называются шлицами или зубьями.

По сравнению со шпоночными, они обладают следующими преимуществами: лучшим центрированием на валу, большей нагрузочной способностью, надежностью.

В зависимости от профиля зубьев соединения бывают:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.