2. Технологическая часть.

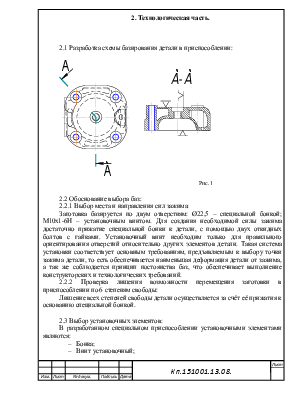

2.1 Разработка схемы базирования детали в приспособлении:

Рис. 1

2.2 Обоснование выбора баз:

2.2.1 Выбор места и направления сил зажима:

Заготовка базируется по двум отверстиям: Ø22,5 – специальной бонкой; М10х1-6Н – установочным винтом. Для создания необходимой силы зажима достаточно прижатие специальной бонки к детали, с помощью двух откидных болтов с гайками. Установочный винт необходим только для правильного ориентирования отверстий относительно других элементов детали. Такая система установки соответствует основным требованиям, предъявляемым к выбору точки зажима детали, то есть обеспечивается наименьшая деформация детали от зажима, а так же соблюдается принцип постоянства баз, что обеспечивает выполнение конструкторских и технологических требований.

2.2.2 Проверка лишения возможности перемещения заготовки в приспособлении по 6 степеням свободы:

Лишение всех степеней свободы детали осуществляется за счёт её прижатия к основанию специальной бонкой.

2.3 Выбор установочных элементов:

В разработанном специальном приспособлении установочными элементами являются:

– Бонка;

– Винт установочный;

Так же к установочным элементам можно отнести диск, который служит для грубого, примерного ориентирования заготовки относительно других элементов приспособления.

2.4 Расчёт погрешности базирования заготовки в приспособлении:

Погрешность базирования зависит от допуска и погрешности формы базовых поверхностей.

Базирование осуществляется по отверстию: на жёсткой оправке со свободной посадкой. В этом случае погрешность базирования определяется по формуле:

![]()

![]()

Посадка: Ø22,5![]()

Для отверстия: Ø22,5Н8

ES=+0,033

EI=0

Для вала: Ø22,5d9

es=-0,065

ei=-0,117 Рис. 2

![]() –

минимальный зазор.

–

минимальный зазор.

![]() –

допуск на размер базового отверстия.

–

допуск на размер базового отверстия.

![]() –

допуск на размер оправки.

–

допуск на размер оправки.

![]()

2.5 Расчёт усилия зажима заготовки в приспособлении:

Определяем необходимое усилие зажима заготовки:

к – коэффициент запаса (для черновых операций равен 2,6);

М – крутящий момент;

![]()

Kр=1,3

Сm=0,041

qm=2

ym=0,7

![]() 11,5

кГсм.

11,5

кГсм.

R – расстояние от оси сверла до оси детали;

d – диаметр сверла.

f – коэффициент трения (0,1-0,15);

r=(D-D1)/2

D – длина детали;

D1 – диаметр бонки;

Определяем усилие зажима заготовки в приспособлении:

![]() –

крутящий момент, приложенный к гайке.

–

крутящий момент, приложенный к гайке.

![]() – сила приложенная на конце рукоятки.

– сила приложенная на конце рукоятки.

![]() – длина рукоятки ключа.

– длина рукоятки ключа.

– коэффициент зависящий от формы и

размеров поверхности соприкосновения зажимного элемента с поверхностью

зажима.

– коэффициент зависящий от формы и

размеров поверхности соприкосновения зажимного элемента с поверхностью

зажима.

![]()

Усилие зажима создаваемое двумя болтами с гайками: 17,9*2=35,8 кН

35,8>34 – следовательно, усилие зажима достаточно для надёжного закрепления заготовки.

2.6 Разработка схемы приспособления:

Рис. 3

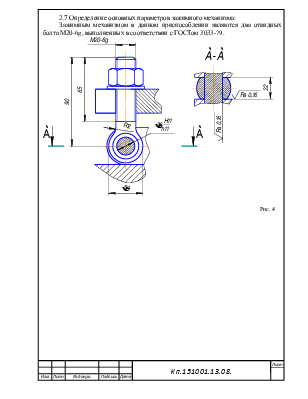

2.7 Определение основных параметров зажимного механизма:

Зажимным механизмом в данном приспособлении являются два откидных болта М20-6g, выполненных в соответствии с ГОСТом 3033-79.

Рис. 4

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.