Министерство образования и науки Российской Федерации

ФГАОУ ВПО «Уральский федеральный университет

имени первого Президента России Б.Н. Ельцина»

Кафедра «Технологии машиностроения»

по дисциплине «Нормирование точности»

проф., д-р техн. наук, ст. науч. сотр. ___________

(должность, ученая степень, ученое звание) (подпись, дата) (Ф. И. О.)

(№ группы) (подпись, дата) (Ф. И. О.)

Екатеринбург

2016

1. ЧЕТЫРЕ ПОСАДКИ

Для заданного 4 варианта посадок: 200 H7/e7; 50 H8/js7; 42 H6/z6; 10 K6/h5.

1) Определить наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение.

2) Определить наибольшие, наименьшие, средние зазоры, натяги и допуски посадок. Полученные данные занести в таблицу.

3) Построить схемы расположения полей допусков деталей, входящих в соединения.

4) Назначить средства для контроля (измерения) размеров деталей, входящих в соединение (тип производства назначает и обосновывает студент).

5) Выполнить эскиз одного из четырех соединений (по выбору студента) с обозначением посадки в соединении и эскизы деталей, входящих в это соединение, с указанием на них обозначения точности размеров (номинальный размер, обозначение поля допуска и квалитета, предельные отклонения).

Основные результаты расчетов

Размеры в мм

|

Посадка |

Dмакс |

Dмин |

TD |

dмакс |

dмин |

Td |

Зазоры, S |

Натяги, N |

Допуск, посадка |

||||

|

макс. |

мин. |

средн. |

макс. |

мин. |

средн. |

||||||||

|

200 H7/e7 |

200,046 |

200 |

0,046 |

199,9 |

199,854 |

0,046 |

0,192 |

0,1 |

0.146 |

- |

- |

- |

0.092 с зазором |

|

50 H8/js7 |

50,039 |

50 |

0,039 |

50,012 |

49,988 |

0,024 |

0,051 |

- |

- |

0,012 |

- |

- |

0,063 переходная |

|

42 H6/z6 |

42,016 |

42 |

0,016 |

42,032 |

42,026 |

0,006 |

- |

- |

- |

0,032 |

0,010 |

0,021 |

0,022 с натягом |

|

10 K6/h5 |

10,002 |

9,994 |

0,008 |

10 |

9,994 |

0,006 |

0,008 |

- |

- |

0,006 |

- |

- |

0,014 переходная |

Таблица 1

2. ФОРМА И РАСПОЛОЖЕНИЕ ПОВЕРХНОСТЕЙ

Для заданных поверхностей таблицы В. 1–В. 14:

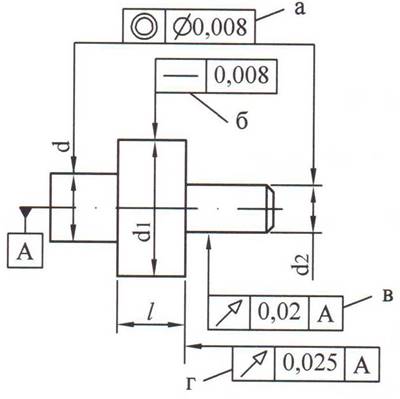

1) Изобразить эскиз детали с указанием на заданных поверхностях обозначений отклонений формы и расположения поверхностей.

2) Охарактеризовать заданные поверхности.

3) Расшифровать обозначения отклонений формы и расположения заданных поверхностей, в том числе указать размерность числовых отклонений.

4) По допуску формы или расположения установить степень точности.

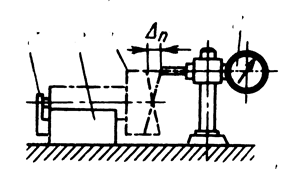

5) Изобразить схемы измерения отклонений.

Примечание. Не указанные на эскизах номинальные размеры деталей студент назначает самостоятельно так, чтобы была сохранена конфигурация измеряемой детали.

Эскиз

детали

Эскиз

детали

|

Заданные поверхности |

||||

|

Обо-значе- ние |

Размеры, мм |

|||

|

d |

d1 |

d2 |

l |

|

|

Б |

30 |

16 |

||

|

в |

60 |

18 |

||

![]() -

допуск соосности цилиндрических поверхностей диаметрами d2

и d, по всей длине он не должен превышать 0,008 мм.

относительно друг друга.

-

допуск соосности цилиндрических поверхностей диаметрами d2

и d, по всей длине он не должен превышать 0,008 мм.

относительно друг друга.

- торцевое биение поверхности (суммарный допуск формы и расположения), на которую указывает стрелка, не должно превышать 0,02 мм по всей длине на участке «в» и 0,025мм на всей длине участка «г» относительно оси А.

![]() -

наибольшее допускаемое отклонение от прямолинейности 0,08

мм на длине всего участка «б».

-

наибольшее допускаемое отклонение от прямолинейности 0,08

мм на длине всего участка «б».

Номинальный размер цилиндрической поверхности d2=18 мм. У него стоит торцевое биение поверхности 0,02 мм, это соответствует 7 степени точности для номинальных диаметров от 10 до 18 мм.

l = 16 мм, ширина диаметра d1, так же к ним относится наибольшее допускаемое отклонение от прямолинейности 0,08 мм, оно подходит только для 13 степени точности номинальных размеров от 10 до 16 мм.

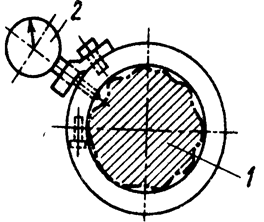

Схема измерения отклонений от округлости цилиндрической поверхности участков «а».

Схема измерения торцового биения поверхностей в,г

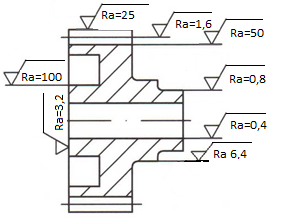

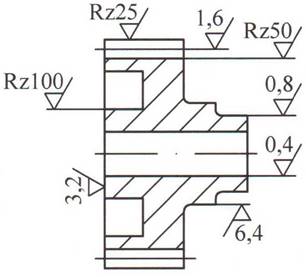

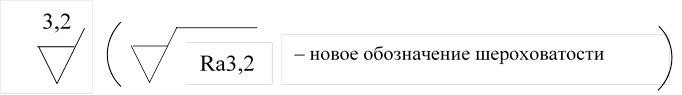

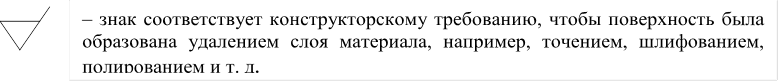

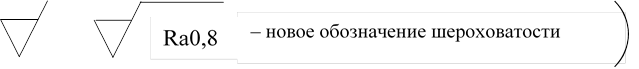

3. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

Старое обозначение шероховатости Новое обозначение шероховатости

0,8

0,8

Ra = 0,8 – согласно справочнику [2, с. 544] числовое значение шероховатости обведено рамкой, значит, параметр Ra= 0,8 мкм предпочтительный.

Ra = 3,2 – согласно справочнику [2, с. 544] числовое значение шероховатости обведено рамкой, значит, параметр Ra = 32 мкм предпочтительный.

Поверхность Ra = 0,8 и Ra=3,2. Так как данные поверхности имеют цилиндрическую форму, то они можгут быть получены тонким (алмазным) точением на токарном станке или тонким шлифованием на кругло шлифовальном станке.

4. РАСЧЕТ ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

Посадку подшипника качения на вал и в корпус выбирают в зависимости от конструкции подшипника, его точности, условий эксплуатации, величины и характера действующих на него нагрузок и вида нагружения колец.

По ГОСТ 520-2002 для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников установлены следующие классы в порядке повышения точности: 8, 7, нормальный (0), 6, 5, 4, 2, Т. Для роликовых конических подшипников установлены следующие классы в порядке повышения точности: 8, 7, 0, нормальный, 6Х, 6, 5, 4, 2. Допуски подшипников 8-го и 7-го классов точности устанавливают в нормативных документах.

Наиболее часто в общем машиностроении используются подшипники классов точности 0 и 6; подшипники классов 5 и 4 применяются при большой частоте вращения и высокой точности при вращении (например, для шпинделей шлифовальных и других прецизионных станков); подшипники класса точности 2 предназначены для гироскопических и других прецизионных приборов и машин.

Местным называется такой вид нагружения кольца подшипника, когда кольцо воспринимает радиальную нагрузку, постоянную по направлению лишь ограниченным участком окружности дорожки качения и передает ее соответствующему ограничению участку посадочной поверхности вала или корпуса.

Циркуляционным называется такой вид нагружения кольца, когда кольцо воспринимает радиальную нагрузку последовательно всей посадочной поверхности вала или корпуса.

Колебательным называется такой вид нагружения кольца подшипника, когда кольцо воспринимает равнодействующую постоянной по направлению и вращающейся нагрузок (вращающаяся нагрузка меньше по величине постоянной по направлению) ограниченным участком окружности дорожки и передает ее соответствующему ограниченному участку посадочной поверхности вала или корпуса.

Рекомендуемые поля допусков для установки подшипников качения на вал и в отверстие корпуса даются в таблицах ГОСТ 3325-85 в зависимости от вида нагружения кольца, режима работы, конструктивных разновидностей и класса точности подшипника.

В справочнике дается следующий род полей допусков для установки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.