Прессование ДВП. Полученные полотна загружают в многоэтажный горячий пресс. Для отвода воды и пара в рабочий промежуток пресса укладывают сетку. Благодаря этому на оборотной стороне листов ДВП мокрого способа остается отпечаток сетки, лицевая сторона листа имеет глянцевую поверхность.

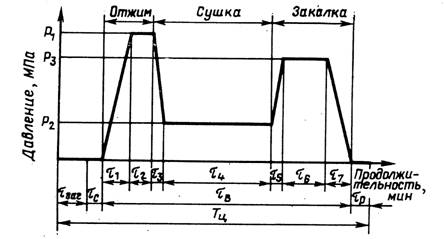

Прессование ДВП осуществляется в три стадии. На первой стадии (отжим) при сжатии плит пресса и наборе давление до 5,5 МПа происходит

удаление воды в жидкой фазе. Продолжительность отжима – 30% от продолжительности прессования. На второй стадии (сушка) при давлении до 1 МПа вода удаляется в виде пара. Продолжительность сушки – 40% от продолжительности прессования. Операцию закалки производят для повышения водостойкости и доведении плит до конечной влажности при давлении около 3 МПа. Продолжительность цикла прессования зависит от толщины плиты и составляет от 5 до 10 минут.

Рисунок 8.3 – диаграмма прессования древесноволокнистых плит мокрого способа производства

Пропитка ДВП маслом. Для повышения прочности и влагостойкости горячие плиты направляют в ванну для пропитки таловым или льняным маслом с расходом от 8 до 10%. Температура пропитки – 120 0С.

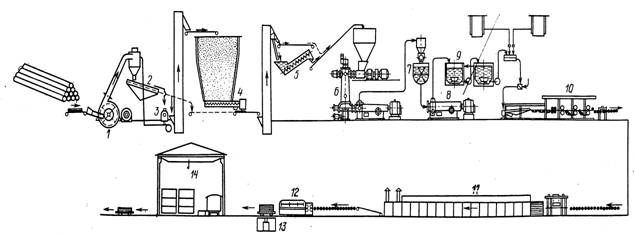

1- рубительная машина; 2- сортировка щепы; 3-дезинтегратор; 4- бункер; 5- мойка щепы; 6- дефибратор; 7, 9- бассейн; 8-рафинер; 10- отливная машина; 11- роликовая сушилка; 12- форматный станок; 13- подъемник; 14- склад

Рисунок 8.4 -Схема технологического процесса изготовления мягких плит

Кондиционирование плит производят в камерах при температуре 650С и степени насыщенности около 95%. В результате кондиционирования достигается конечная влажность плит, регламентированная требованиям ГОСТ.

Форматная обрезка производится для придания окончательных размеров в плане.

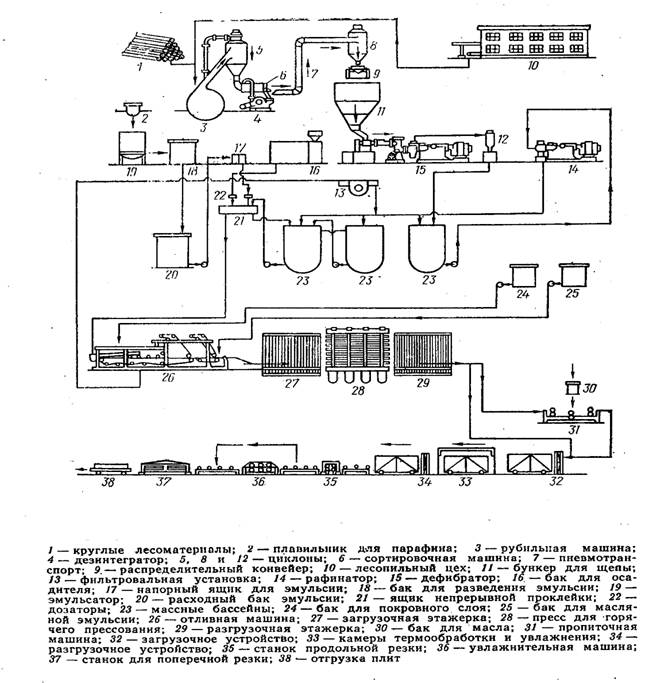

Рисунок 8.5 – Технологическая схема производства твердых и сверхтвердых ДВП мокрым способом

8.2 Технология древесноволокнистых плит сухого способа производства

Получение волокна, как и в описанном выше способе, производят в две стадии.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.