Лекция №8. Технология древесноволокнистых плит

План лекции:

- технология древесноволокнистых плит мокрого способа производства;

- технология древесноволокнистых плит сухого способа производства.

8.1 Технология древесноволокнистых плит мокрого способа производства

Средний расход древесного сырья на производство древесноволокнистых плит составляет 2,6 м3 / м3 плит. Ориентировочный расход электроэнергии составляет около 750 кВт/час на 1 тонну плит.

Термообработка технологической щепы. Данная операция предусмотрена для облегчения размола и улучшения качества волокна. Ее проводят в пропарочной камере при температуре 160…170 0С.

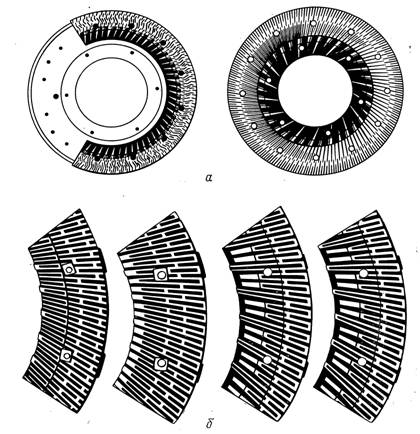

Получение волокна. Размол щепы производят в дефибраторах. Расстояние между дисками дефибратора составляет 0,1 мм. Полученное волокно поступает на промежуточное хранение и далее на операцию рафинирования.

Рисунок 8.1 – Размольный диск дифебратора (а) и размольные сектора (б)

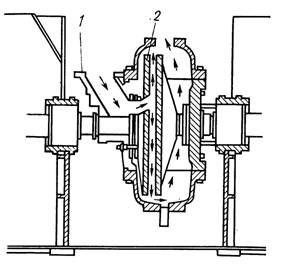

1- впускной лоток; 2- вращающийся диск

Рисунок 8.2 – Схема размольной камеры рафинера

Рафинирование или вторичный размол производят для улучшения качества волокна. Данную операцию производят в рафинерах. Зазор между дисками рафинера составляет 0,05 мм.

Хранение древесной массы осуществляют в течение 2…3 часов в специальных чанах, концентрация волокна составляет 3%. Объем чанов не превышает 8 м3. Емкости для хранения волокна оснащены устройствами для перемешивания волокнистой массы и ее выдачи на следующие операции.

Проклейка волокна. Для снижения водопоглощения к древесной массе добавляют парафиновую эмульсию из расчета 1% к массе сухого волокна и кальцинированную соду. Для упрочнения плит добавляют фенолформальдегидные и карбамидоформальдегидные смолы (до 3% к массе сухого волокна) и осадители для закрепления на волокне частиц парафина и связующего.

Отливка ковра. Волокнистая масса поступает в отливную машину с постоянной концентрацией 0,8…1,9%. После отливки ковра, удаления части воды при помощи вакуума и отжима в ленточно-валковом прессе концентрации волокна возрастает до 35…40%. Полученную непрерывную ленту делят на форматные полотна.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.