Введение

Производство нефтяных битумов является одним из термических процессов нефтепереработки. Основные параметры термических процессов, влияющие на ассортимент, материальный баланс и качество получаемых продуктов, - качества сырья, давление, температура и продолжительность термолиза (термического процесса).

Основным сырьём для производства битума в нашей стране являются остаточные продукты нефтепереработки: гудроны, асфальты деасфальтизации, экстракты селективной очистки масляных фракций и другие.

Тем самым возможны аварийные ситуации, которые приведут к загрязнению окружающей среды, смерти людей и так далее.

Цель данного курсового проекта рассмотреть возможные причины возникновения чрезвычайных ситуаций, а так же меры их предотвращения и устранения.

На основании поставленной цели необходимо решить следующие задачи:

-Выявить возможные причины и источники аварий.

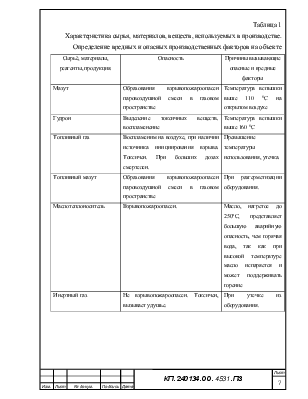

-Выявить характеристики используемого сырья, а так же получаемых продуктов.

-Описать технические решения возникших проблем.

-Объяснить противопожарные мероприятия.

1. Анализ возможных причин и источников аварий и производственных инцидентов на нефтеперерабатывающем предприятии

1.1. Общие сведения об установке

Установка ВТ-битумная является взрыво- пожароопасным производством.

Технологический процесс вакуумного блока проводится при высокой температуре до 400оС и остаточном давлении 50 мм. рт. ст.

Процесс получения окисленных битумов в трубчатом реакторе протекает при температуре 270 – 290 оС и давлении 0,7 МПа.

Высокая температура нагрева нефтепродуктов (мазут, гудрон, масляные дистилляты) – выше температуры их самовоспламенения, наличие вакуума в системе, выделение тепла в процессе получения битума, создают опасность при эксплуатации установки.

При эксплуатации установки ВТ-битумная возможны следующие опасности:

-возникновение взрыва и пожара при выбросе углеводородных газов и горячих нефтепродуктов вследствие разгерметизации фланцевых соединений и запорной арматуры;

-подсос наружного воздуха в вакуумную систему может создать взрывоопасную концентрацию горючих газов и паров и быть причиной взрыва и пожара;

-нарушение температурного режима печи (повышение температуры газов на перевал продукта на выходе из печи) может привести к закоксовыванию змеевика печи, прогару труб змеевика и загоранию печи;

-образование взрывоопасных смесей в топочном пространстве печей при нарушении или прекращении процесса горения на форсунках газообразного и жидкого топлива;

-с увеличением подачи воздуха в реакторы Р-1/1,2, Р-2/1,2 увеличивается общий объем реакционной смеси воздуха и сырья. Степень использования кислорода воздуха снижается – большое количество кислорода переходит в газообразные продукты окисления. Высокая концентрация кислорода в газах окисления повышает взрыво- и пожароопасность.

При эксплуатации реакторов необходимо внимательно следить за температурами в змеевике. Резкое повышение температуры говорит о бурном протекании окисления с возможным загоранием продуктов реакции, что может привести к разрыву труб змеевика и созданию аварийной ситуации.

Следует постоянно контролировать давление на входе в реактор. Его постоянное повышение говорит о закоксованности труб, которое может привести к прекращению проходимости продукта по змеевику.

Резкое повышение температуры в паровой части испарителя Е-7, Е-8 свидетельствует о воспламенении продуктов паровой фазы, что может быть вызвано повышенным содержанием кислорода в газах окисления при нарушении работы реактора.

Наиболее опасными местами на установке являются:

-вакуумная колонна;

-блок нагревательных печей;

-блок реакторов и испарителей;

-отделение розлива, затаривания и отгрузки битумов;

-места отбора проб;

-колодцы промышленной канализации, приямки, где могут скапливаться газы.

Вакуумная перегонка мазута

Основное назначение процесса вакуумной перегонки мазута - подготовка сырья для битумного производства.

Перегонку мазута проводят под вакуумом и в присутствии водяного пара. Водяной пар подаётся в колонну для предотвращения разложения сырья под действием высоких температур.

Водяной пар подаётся в радиантный змеевик печи для турбулизации потока сырья, что уменьшает отложение кокса в трубах.

Качество гудрона и дистиллятов, получаемых в вакуумной колонне

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.