ЗМІСТ

Реферат

1. Розрахунок основних параметрів машини

1.1. Розрахунок та вибір робочого та тягового органу

1.2. Тяговий розрахунок

1.3. Кінематичний розрахунок

2. Розрахунок основних вузлів машини

2.1. Розрахунок приводного вала конвеєра

2.2. Розрахунок натяжного пристрою

2.3. Підбір підшипників

2.4. Вибір та розрахунок шпонкових з’єднань

2.5. Розрахунок запобіжної муфти

2.6. Вибір компенсуючої муфти

2.7. Вибір елементів машини

3. Висновки

Список використаної літератури

Додаток

Скребкові конвеєри використовують для транспортування сипких, зернистих матеріалів і коренеплодів у горизонтальному напрямі і під кутом близько 15° до горизонту. їх широко застосовують на зернових токах і елеваторах, у кормоцехах тваринницьких ферм, на комбікормових заводах, для видалення гною в корівниках, а також як зернонавантажувачі. За універсальністю застосування вони займають одне з перших місць серед машин безперервної дії, а за довжиною робочого органу їхня довжина приблизно на порядок більша ніж, стрічкових конвеєрів.

Вантаж транспортується у верхньому або нижньому жолобі скребками, прикріпленими до спеціальних ланок одного або двох втулково- роликових, тачкових або блочних ланцюгів. Конвеєр завантажують через завантажувальний бункер або скребковим живильником з купи. Розвантажують його через розвантажувальні вікна. Приводна станція скребкових конвеєрів така сама, як і пластинчастих, натяжних пристроїв - з гвинтовим натягуванням ланцюгів. Незавантажена частина конвеєра спирається на сталевий чи дерев'яний настил або вільно провисає. Продуктивність скребкових конвеєрів - до 100... 150 т/год.

Скребкові конвеєри бувають стаціонарні, пересувні, переносні, розбірні, підвісні, а також вмонтовані у більш складні машини. В залежності від форми скребків, вони бувають: з суцільними та контурними скребками; а в залежності від розмірів - з високими скребками та низькими. Окрему групу складають трубчасті скребкові конвеєри, які можуть мати просторову трасу.

Тяговим органом скребкових конвеєрів є ланцюги (інколи канати та стрічки). Коли тяговим органом є ланцюг, то крок скребків повинен бути кратним кроку ланцюга.

В залежності від форми траси, скребкові конвеєри розділяють на горизонтальні, нахилені, вертикальні та комбіновані. їх виконують з однією або двома (верхня та нижня) робочими вітками, односторонньої дії та реверсивними. За кількістю ланцюгів тягового органа конвеєри бувають одно- і дволанцюгові.

До позитивних ознак скребкових конвеєрів належать: простота конструкції; можливість переміщувати різні вантажі (добре сипучі, борошнисті, хімічно активні) за складними трасами без перевантаження; герметичність.

Недоліками їх є: великий опір руху вантажу волоком; велика витрата енергії (порівняно з стрічковими конвеєрами); велике спрацювання деталей, що взаємно дотикаються під час руху (жолоба, скребків, ланцюгів); а також затиснення частинок вантажу, що викликає підскакування скребків та подрібнення вантажів.

Основна відмінність від конвеєрів з високими скребками полягає у формі скребків, а також у формі поперечного перерізу жолоба. Вантаж у жолобі такого конвеєра переміщується цільним шаром висотою у два - шість разів більшою за висоту скребка. Це можливо тільки при умові, якщо сили тертя між вантажем та ланцюгом і скребками, а також опір проходження скребків через вантаж більший від сили тертя вантажу об стійки та дно жолоба. Інколи конвеєр може мати два герметичних жолоба, в яких роздільно переміщується вантаж у різних напрямках. Конвеєри з низькими скребками мають більш круті кути нахилу - до 60°, довжину - до 100 м, продуктивність до 500 т/год. Вони застосовуються для транспортування самих різних добре сипких, зернистих та мілкошматкових вантажів. Конвеєри з низькими скребками мають ширину жолоба 90...1000 мм і швидкість транспортування 0,1...0,4 м/с. Конвеєри з жолобом шириною до 320 мм включно виготовляють одноланцюговими, більше 320 мм - дволанцюговими.

До переваг таких конвеєрів слід віднести герметичність, велику продуктивність, незначне дроблення вантажу, можливість переміщення вантажів при великому нахилу траси.

Недоліками конвеєрів суцільного волочіння є велика витрата енергії та інтенсивне зношення ланцюга і жолоба.

Вихідні дані:

Середня продуктивність: Пср=1100 Кн/год

Вантаж що транспортується – пшениця

Обємна маса вантажу: γВ – 7 кН/м3

Кут нахилу конвеєра: β – 0,4 рад = 23°

Швидкість транспортування V=0,4м/с

Геометричні параметри: L=15м

Коефіцієнт нерівномірності завантаження, Кн=1.2

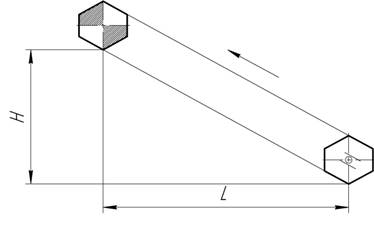

РИСУНОК З ТЕХНІЧНОГО ЗАВДАННЯ

Рис.1.1 Схема транспортера

Визначення ширини жолоба: Для визначення ширини жолоба конвеєра використаємо [1.ф. 3.55]

Попередньо розраховуємо площу поперечного перетину шару вантажу:

А=П/3600*V* γВ*KZ

де П – розрахункова продуктивність: П = Пср*Кн = 1100*1.2=1320кН/год V – швидкість транспортування вантажу, згідно рекомендацій [1.ст.17, ст.97]

приймаємо V = 0,4м/с.

KZ – сумарний коефіцієнт продукції:

KZ = K1* K2* K3* K4 = 0,9*1,1*0,8*0,8=0,63 згідно рекомендацій [1.ст 97]

приймаємо K1 = 0,9; K2 = 1,1; K3 = 0,8; K4 = 0,8.

А = 1320/3600*0,4*7*0,63 = 0,21 м2

Приймаємо основний розмір жолоба Вж = 0,65 м

Висота вантажу [1.ф. 3.56]

h = (0.3…0,6)* Вж = (0,3…0,6)*650 = 195…390 мм

Остаточно висоту шару визначимо з відомої площі

h = А/Вж = 0,21/0,65 = 0,32 м

Попередній вибір параметрів ланцюга.

Згідно рекомендацій [1.ст 95] конвеєр матиме два тягових ланцюга . Приймаємо ланцюг типу 2 – втулково – роликовий.

Крок скребків приймаємо: tc = 0.5* Вж = 0.5*0.65 = 0.325

Крок ланцюгів приймаємо: Pt = tc = 320 мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.