Величина технологической погрешности на каждой отдельной поверхности за счёт ТУ (Ту) рассчитывается по формуле Ту = Н ∙ tgα, т.е. зависит как от высоты стенки изделия, по которой происходит взаимное перемещение по поверхности рабочей детали (Н), так и от заданной величины угла ТУ (α). При расчёте Ту необходимо учитывать возможно

Как известно, установление оптимальной величины ТУ – весьма сложная задача:

- с технологической точки зрения желательно увеличить угол α;

- с конструктивной - необходимость повышения точности размеров заставляет уменьшать эту величину.

Необходимо отметить, что величина погрешности за счёт ТУ является одной из составляющих величины полной погрешности при оценке точности каждого размера детали.

Иногда ТУ могут не назначаться, например:

- на монолитные плоскостные детали толщиной 5-7 мм;

- на тонкостенные высотой 10-15 мм;

- на наружные поверхности полых деталей высотой до 25-35 мм.

Учитывая усадочные явления при формовании всех полимерных композиций, следует помнить, что ТУ внутренних полостей изделия должен быть бóльшим.

В обоснованных случаях, когда заранее трудно предвидеть, где останется деталь после разъема оснастки, на формующих элементах пресс-формы следует предусматривать обратный уклон, поднутрения или «зацепы».

В общем случае направление ТУ совпадает с направлением поля допуска на рассматриваемый размер элемента изделия. При наличии технологических уклонов на отдельных поверхностях детали их направление должно совпадать с направлением поля допуска («в тело»):

а) для охватывающих поверхностей – в сторону увеличения;

б) для охватываемых поверхностей – в сторону уменьщения.

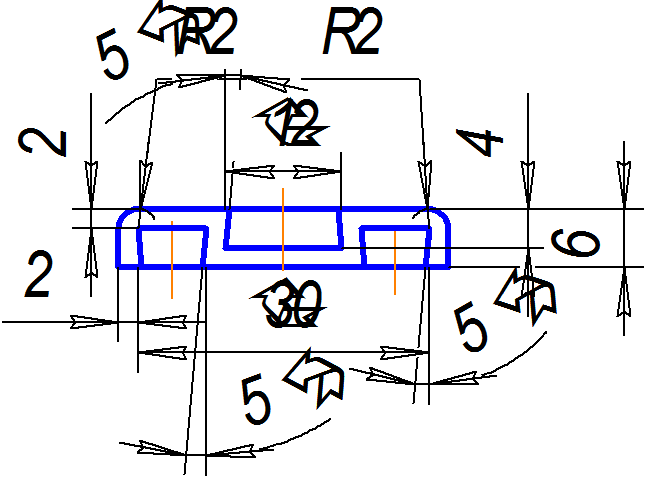

Рис.8. Проработка уклонов, 1 вариант

Расположение технического уклона (ТУ) на поверхности детали рис.8 приведет к тому, что деталь при раскрытии останется в матрице и ее невозможно будет извлечь.

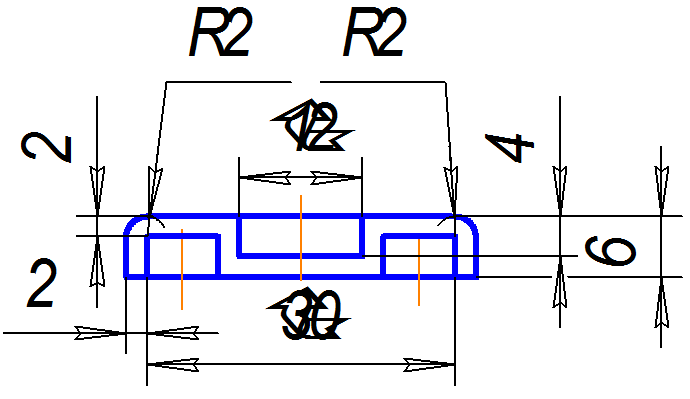

Рис.9. Проработка уклонов, 2 вариант

На рис. 9. отсутствует ТУ, что снижает качество учебной детали, требует изменения системы выталкивания оснастки, а также возможна деформация или разрушение при извлечении изделия.

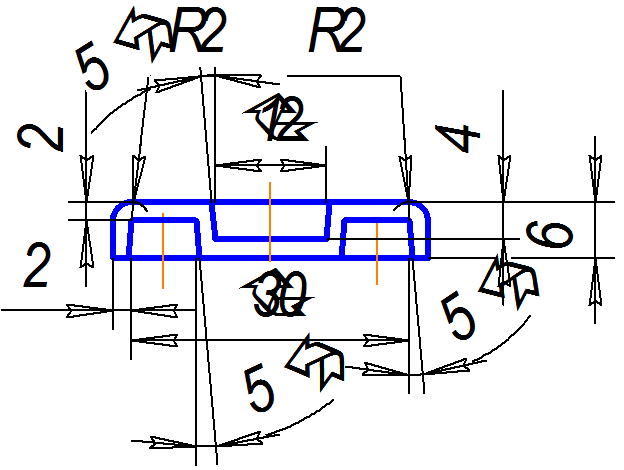

Рис.10. Проработка уклонов, 3 вариант

В результате сравнительного анализа конструкции учебного изделия выбираем вариант 3 рис.10, т.к. наиболее рациональная конструкция изделия, способствующая извлечению изделия.

2. Эскизное проектирование оснастки.

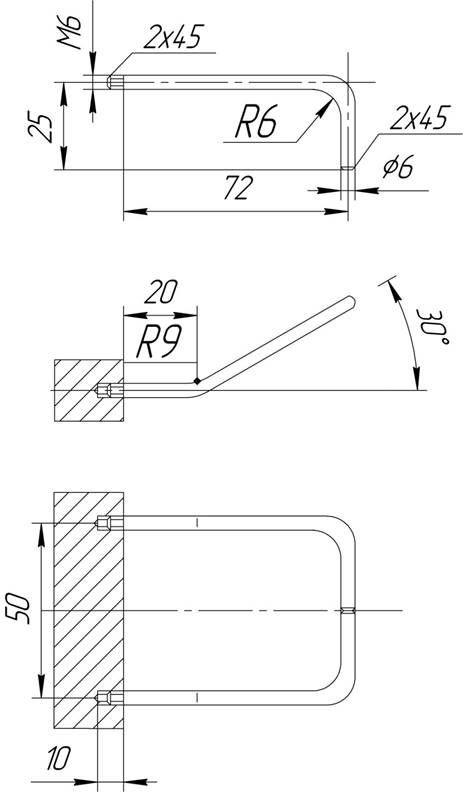

Рис.11. Ручка.

В процессе проработки конструкции, мною были изменены габариты изделия, проработана форма детали, толщина стенки и глухие отверстия. Окончательно выбрано изделие, которое представлено на рис. 4.3..Выбор верен с точки зрения технологических параметров производства изделия и технологического оснащения.

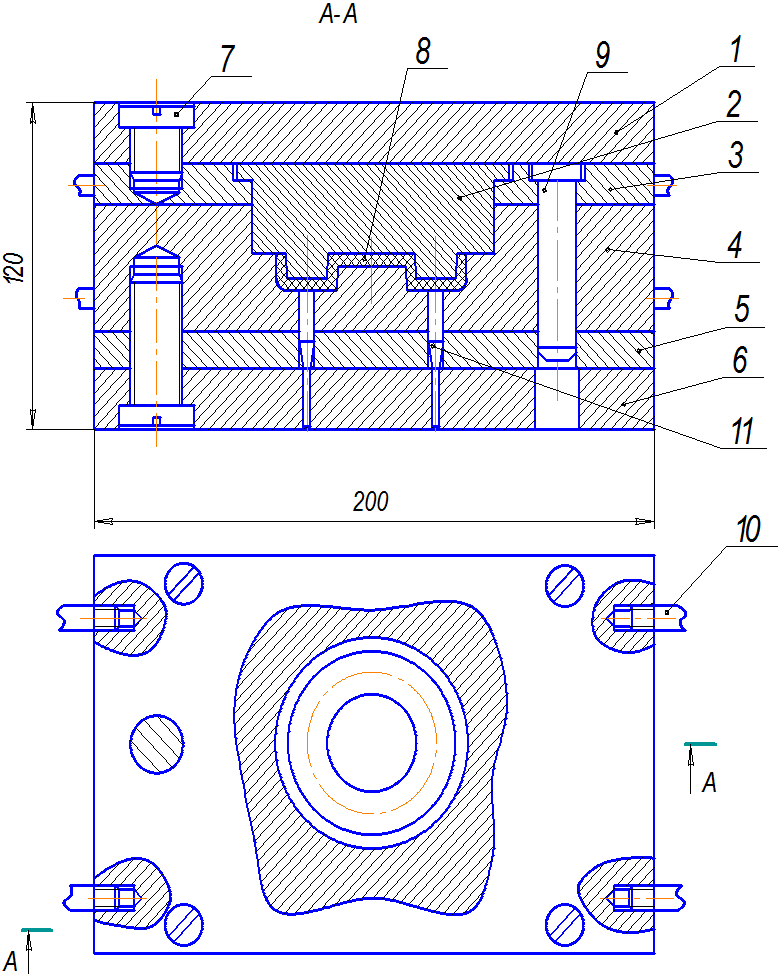

Рис. 12. Эскиз пресс-формы. 1,6- плита; 2,4- матрица; 3,5- пуансонодержатель; 7-винт; 8- изделие; 9- колонка; 10- ручка, 11- выталкиватель

3.Анализ точностных возможностей изготовления деталей.

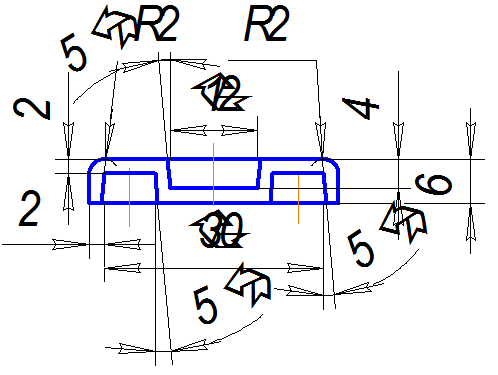

Рис.13. Вид изделия с размерами.

1. 30 мм – охватывающий размер отверстия.

2. 6 мм – охватываемый высотный размер.

3. 12 мм –охватывающий размер отверстия.

4. 2 мм – охватываемый размер.

5. 4 мм – охватываемый высотный размер.

6. 0,5-0,7 % - усадка пресс композиции.

1. Назначим допуск на размер глухого отверстия 30.

![]()

![]()

![]()

Выбираем допуск на форму по 9 квалитету. Выберем углы наклона: 0,3; 0,4; 0,5.

![]()

![]()

![]()

На основе методики анализа точностных возможностей определим с каким углом уклона можно получить ту или иную точность изготовлении(квалитета):

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.