1 Проектування привода

|

(Завдання 2)

Складові частини привода:

1. Електродвигун;

2. Муфта;

3. Редуктор одноступеневий конічний;

4. Ланцюгова передача;

5. Вихідний вал привода.

Режим навантаження – СН.

Термін роботи 10000 годин.

Вихідні дані: Pв = 3,2 кВт; wв = 11 с-1, де: Pв– потужність на вихідному валі привода;

wв – кутова швидкість вихідного вала привода.

1.2 Вибір електродвигуна, кінематичний та енергетичний розрахунок привода.

1. Загальний ККД привода

h= hм * h3п.п * hк.зак * hл.в=0,98 * 0,9923 * 0,95 * 0,9 = 0,818

2. Розрахункова потужність електродвигуна

Рр = Рв / h = 3,2 / 0,818 = 3,912 кВт

Приймаємо електродвигун з номінальною потужністю 4 кВт серії 4А100L4 з наступними характеристиками:

синхронна частота обертання вала: nс = 1500 об/хв коефіцієнт S = 4,7 % = 0,047

Відношення пускового моменту до початкового: Тn / Т = 2,0

3. Номінальна частота обертання вала двигуна:

nн= nc * (1-S) = 1500 * (1-0.047) = 1429.5 об/хв

4. Номінальна кутова швидкість вала двигуна:

wдв = wн = π *nн / 30 = 3,14 * 1429,5 /3 0 = 149,6 с-1

5. Передаточне число привода:

u= wдв / wв = 149.6/11 = 13.6

u = u1 * u2; де u1 - передаточне число закритої конічної передачі

u2 - передаточне число відкритої ланцюгової передачі

Приймаємо стандартне значення u1 = 4; тоді u2 = u / u1 = 13.6 / 4 = 3.4

6. Кутові швидкості валів привода:

w1 = wдв = 149,6 с-1

w2 = w1 / u1 = 149,6 / 4 = 37,4 с-1

w3 = w2 / u2 = 37,4 / 3,4 = 11 с-1

7. Потужності на валах привода:

Р1 = Рр * hм * hп.п = 3,912 * 0,98 * 0,992 = 3,803 кВт

Р2 = Р1 * hк.зак * hп.п = 3,803 * 0,95 * 0,992 = 3,584 кВт

Р3 = Р2 * hк.зак * hп.п = 3,584 * 0,9 * 0,992 = 3,199 кВт

8. Обертальні моменти на валах привода:

Т1 = Р1 / w1 = 3,803*103 / 149,6 = 25,42 Н*м

Т2 = Р2 / w2 = 3,584 *103 / 37,4 = 95,83 Н*м

Т3 = Р3 / w3 = 3,199 *103 / 11= 290,81 Н*м

1.3 Розрахунок передачі редуктора

1.3.1 Вибір матеріалів і розрахунок допустимих напружень

За рекомендацією таблиці 3,2 приймаємо наступні марки сталей. Для шестерні та колеса беремо сталь марки 40Х (табл.3.1,[1]). Термообробка для колеса - поліпшення, для шестерні - гартування ВЧ. Твердість поверхні і механічні властивості після термообробки наступні:

для шестірні – Н1

= 280 НВ = 47 HRC,

![]() 750

МПа,

750

МПа,![]() 900

МПа для колеса - Н2

= 240 НВ,

900

МПа для колеса - Н2

= 240 НВ, ![]() 550

МПа,

550

МПа,![]() 850

МПа.

850

МПа.

1.3.2 Допустимі контактні напруження

Допустимі контактні напруження для шестерні визначають за формулою:

![]() , де

, де![]() -

границя контактної витривалості поверхонь зубців, що відповідає базі

випробувань NНО.

-

границя контактної витривалості поверхонь зубців, що відповідає базі

випробувань NНО.

Базу випробувань NНО – визначаємо за формулою

NНО1 = 30(ННВ1 )2,4 = 30(280) 2,4 =2,24×107 - шестерня

NНО2 = 30(ННВ2 )2,4 = 30(240) 2,4 =1,55×107 - колесо

Границю контактної

витривалості ![]() знаходимо

залежно від виду термічної обробки зубців та їх твердості(табл.3.3,[1]):

знаходимо

залежно від виду термічної обробки зубців та їх твердості(табл.3.3,[1]):

для шестірні (об'ємне

гартування)![]() =18ННRC+150=18×47+150=808

МПа;

=18ННRC+150=18×47+150=808

МПа;

для колеса (поліпшення) ![]() =2ННВ+70=2×240+70=550

МПа.

=2ННВ+70=2×240+70=550

МПа.

ZN – коефіцієнт довговічності. Враховує можливості збільшення напружень при еквівалентному числі циклів NHЕ навантажень зубців за термін служби передачі меншому від бази випробувань NНО; обчислюємо за формулою:

Еквівалентне число циклів навантаження визначають за термін служби передачі з врахуванням режиму навантаження

NHE = μH× NΣ , де μH – коефіцієнт режиму навантаження вибирається із табл.3.4.

Сумарне число циклів навантаження:

NΣ = 60n × i × h ,

де h – термін служби передачі в годинах; n – частота обертання шестірні або колеса, в об/хв; і – число одночасних зубчастих зачеплень.

h = 10000 годин; μH = 0,18 (з табл. 3.4); і = 1; для шестерні:

NΣ1 = 60 ×1429.5 × 1 × 10000 = 85,77×107

NHE1 = 0.18 × 85,77×107 = 15.437×107

ZN1

= =

0.725

=

0.725

Якщо NНО≤ NНЕ брати ZN=1, то ZN1 = 1.

Коефіцієнт ZR беремо рівним ZR=0,95, при шорсткості поверхні зубців Rа=(2,5…1,25).

SН– коефіцієнт запасу міцності, приймаємо SН= 1,2

Визначаємо допустимі контактні напруження для шестерні:

![]()

для колеса:

n2 = 30×w2 /π = 30×37,4/3,14 = 357,32 об/хв

NΣ2 = 60 ×357,32 × 1 × 10000 = 21,44×107

NHE2 = 0.18 ×21,44×107= 3.86×107

ZN2

= =

0,86

=

0,86

Приймаємо ZN2 = 1;

![]()

Тоді розрахункові контактні напруження :

![]() МПа

МПа

Необхідна умов![]() виконується :

виконується :

![]() МПа

МПа

Граничне допустиме

контактне напруження ![]()

![]() МПа;

МПа;

![]() МПа, де

МПа, де ![]() -

границя текучості при розтягу.

-

границя текучості при розтягу.

1.3.3 Допустимі напруження на згин

У розрахунках

зубців на втому при згині допустиме напруження визначаємо окремо для зубців

шестерні ![]() і

колеса

і

колеса ![]() за

формулою:

за

формулою:

![]()

де

![]() -

границя витривалості при згині, що відповідає базі випробувань NFO

= 4×106, при коефіцієнті

асиметрії R=0 і визначається за рекомендаціями табл.3.7:

-

границя витривалості при згині, що відповідає базі випробувань NFO

= 4×106, при коефіцієнті

асиметрії R=0 і визначається за рекомендаціями табл.3.7:

для шестірні ![]() МПа;

МПа;

для колеса ![]() МПа.

МПа.

Коефіцієнт довговічності визначається за формулою:

де NFE - еквівалентне число циклів зміни напружень згину за термін служби передачі (μF = 0.065 для режиму СН та значенні m=6):

NHE1 = μF× NΣ1 = 0,065×85,77×107= 5.575×107

NHE1 = μF× NΣ2 = 0,065×21,44×107= 1.3×107

|

YN1

= |

Звідси:

|

YN1

= |

Так як NFO<NFE, то беремо YN1=YN2=1.

Допустимі напруження згину, при коефіцієнті запасу міцності SF =2 і коефіцієнті шорсткості перехідної поверхні YR2=1(якщо Rz<40 мкм); для шестерні (гартування ВЧ) беремо YR1=1,2:

![]() МПа;

МПа;

![]() МПа.

МПа.

Граничні допустимі напруження на згин:

Для шестірні ![]() МПа;

МПа;

![]() МПа.

МПа.

Для колеса ![]() МПа;

МПа;

![]() МПа

МПа

1.3.4 Проектування конічної зубчастої передачі

Вихідними даними для проектного розрахунку передачі є такі:

- крутний момент на валу шестірні Т1=25,42 H×м;

- передаточне число передачі u= 4;

- матеріал зубчастих коліс та їх термообробка, твердість активних поверхонь.

- коефіцієнт ширини вінця зубчастого колеса ψba= b / aw або ψbd= b / d1 (приймаємо ψba = 0,315 [Таблиця 3.8]) ;

- типовий режим роботи передачі та строк її служби (режим - CH, h=10000 годин);

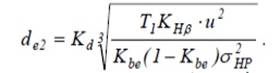

1.3.5 Зовнішній ділильний діаметр.

Кd=1000 МПа1/3 – для стальних коліс;

Коефіцієнт ширини зубчастого вінця Kbe = 0,2

Kbd = Kbe·u/(2- Kbe) = ·0.2·4/(2-0.2) = 0.444

Нерівномірність розподілу навантаження враховується коефіцієнтом KHβ, значення якого визначаються за табл.4.1. Вибираємо значення методом інтерполяції.

![]()

Підставляємо значення і шукаємо dе2:

1.3.6Число зубців шестірні і колеса.

Зі загальної умови z1 ≥zmin= 17 та виконуючи умову z1 + z2 ≤ 80…85. підбираємо значення z1:

z1 = 16; z2 = u· z1 = 64;

Уточнювати передаточне число u не потрібно, так як не відбувалося заокруглень у визначенні числа зубців.

1.3.7Модуль зубців зубчастих коліс.

![]()

Модуль зубців потрібно узгодити з стандартним значенням із таблиці 3.10

Приймаємо ![]() =

4 мм

=

4 мм

Фактичний зовнішній ділильний діаметр:

![]()

1.3.8 Визначення геометричних розмірів шестірні і колеса.

Нагадаємо

базові параметри вихідного контуру. Кут профілю α=20°;

коефіцієнт висоти головки зубця,![]() =1,

коефіцієнт висоти ніжки зубця

=1,

коефіцієнт висоти ніжки зубця ![]() =1,2;

коефіцієнт радіального зазору с*= 0,2.

=1,2;

коефіцієнт радіального зазору с*= 0,2.

![]()

![]()

Звідси

кути рівні ![]() ;

;

![]()

Зовнішня

висота головки зубця: ![]()

Зовнішня

висота ніжки зубця: ![]()

Зовнішня

висота зубця: ![]()

Розміри

вінців конічних коліс: ![]()

![]()

Зовнішні

діаметри вершин зубців:

![]()

![]()

Зовнішня конусна відстань:

![]()

Ширина

зубчастого вінця: ![]()

Округлюємо

до найближчого цілого парного числа: ![]()

Середній коловий модуль зубців:

![]()

Cередні

ділильні діаметри: ![]()

![]()

Кути головки, θа та ніжки, θf зубця:

![]()

![]()

Звідси:

![]() ;

;

![]()

Кути конуса вершин зубців шестірні і колеса:

![]()

![]()

Кути конуса западин зубців:

![]()

![]()

Модуль зубців еквівалентних коліс mv = m = 3.6 мм

Ширина вінця еквівалентної передачі bv = b = 28 мм

Ділильні діаметри еквівалентних циліндричних коліс:

![]()

![]()

Число зубців еквівалентних коліс:

![]()

![]()

Передаточне число:

![]()

Коефіцієнт перекриття у прямозубій конічній передачі:

![]()

1.3.9 Сили у зачепленні.

Колова сила:

![]()

Радіальна сила на колесі:

![]()

![]()

Аналогічні складові діють з боку зубців конічного колеса на зубці шестірні, але в протилежному напрямку, тобто:

![]() ;

;

![]()

1.3.10 Питома колова сила.

![]()

![]()

Для прямозубих конічних передач КНα=КFα=1, а коефіцієнти КНβ і КFβ знаходять за табл.4.1 і табл.4.2 методом інтерполяції:

![]()

![]()

Коефіцієнти динамічного навантаження зубців КНv і КFv можна брати такі самі, як для циліндричних зубчастих передач при коловій швидкості

![]()

З таблиці 3.11 визначаємо ступінь точності зубчатих передач по ГОСТ 1643

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.