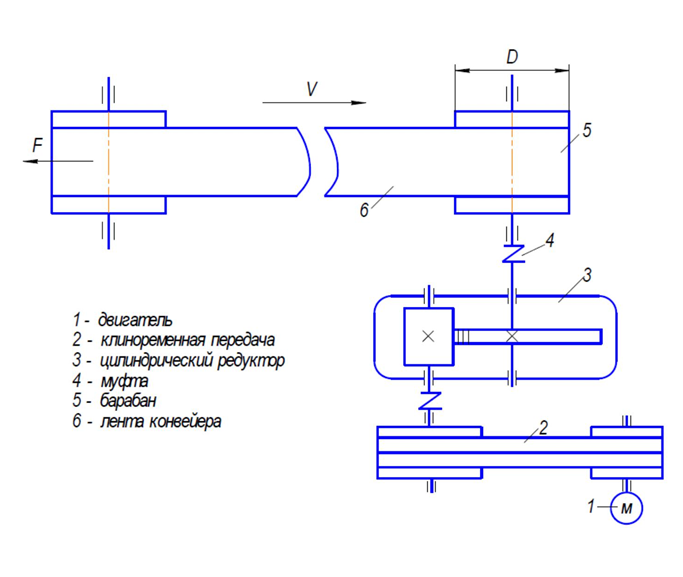

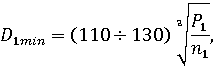

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Спроектировать привод ленточного конвейера.

Скорость ленты u = 1,4 м/с;

Тяговая сила F = 2 кH;

Диаметр барабана D = 180 мм;

Срок службы привода Lh = 30000 ч.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ

1.1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Частота вращения электродвигателя выбирается так, чтобы передаточное число ступеней, для данной схемы было оптимальным.

Определяем К.П.Д. привода [5]:

![]() (1.1)

(1.1)

где hм - кпд муфты, hм=0,98…0,99 [5, табл.2.2];

hрем - кпд ременной передачи, hрем=0,95;

hп.п - кпд пары подшипников, hп.п =0,99;

hз.п – кпд зубчатой передачи, hз.п =0,97.

![]()

Окружная скорость выходного вала:

![]() (1.2)

(1.2)

Потребная мощность приводного электродвигателя определяется по формуле [5]:

![]() (1.3)

(1.3)

где: Pвых – полезная мощность, кВт.

Полезная мощность [5]

![]() (1.4)

(1.4)

![]()

![]() кВт

кВт

Частота вращения выходного вала [5, c.43]:

![]() , (1.5)

, (1.5)

![]()

Требуемая частота вращения вала электродвигателя определяется:

![]() (1.6)

(1.6)

где ![]() –

ориентировочное передаточное число привода. Оно равно произведению передаточных

чисел всех ступеней привода:

–

ориентировочное передаточное число привода. Оно равно произведению передаточных

чисел всех ступеней привода:

![]() (1.7)

(1.7)

![]()

![]() ,15∙1,2=9,45

,15∙1,2=9,45

![]()

Производим выбор электродвигателя [6]:

АИР100L4 (P=4 кВт, n = 1500 об/мин)

Определяем номинальную частоту вращения вала электродвигателя:

![]() ,

(1.8)

,

(1.8)

где

![]()

![]()

1.2. УТОЧНЕНИЕ ПЕРЕДАТОЧНЫХ ОТНОШЕНИЙ ПРИВОДА

Уточненное суммарное передаточное отношение:

|

|

(1.9) |

![]()

Так как в кинематической схеме привода кроме редуктора имеется ременная передача, то разбивка передаточного отношения между редуктором и гибкой связью выполняется:

|

|

(1.10) |

принимаем ![]()

![]()

Передаточное отношение закрытой передачи по ГОСТ 2185-66 принимаем 2,0

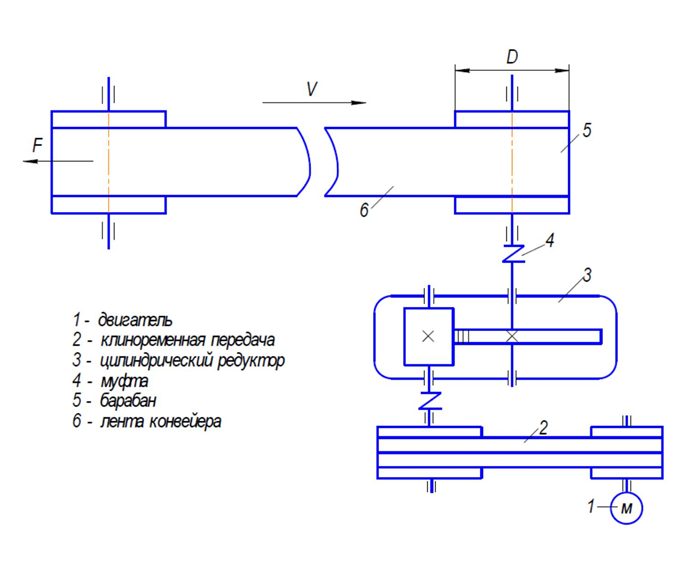

Проверяем

общее действительное передаточное отношение привода. Отклонение от требуемого

общего передаточного отношения ![]() не должно превышать ± 5 %.

не должно превышать ± 5 %.

условие выполняется.

1.3. ОПРЕДЕЛЕНИЕ СИЛОВЫХ И КИНЕМАТИЧЕСКИХ ПАРАМЕТРОВ НА ВАЛАХ ПРИВОДА

Первым валом будем считать вал электродвигателя с частотой вращения nн. Частота вращения второго и последующего валов уменьшается пропорционально передаточному отношению передачи между валами. Последний вал привода имеет частоту вращения nвых. Рассчитываем для каждого вала такого привода величины n и ω, начиная от электродвигателя:

![]() (1.11)

(1.11)

![]()

Второй вал:

![]() (1.12)

(1.12)

![]() ,

,

Третий вал:

![]() ,

,

![]() ,

,

Поскольку все передачи в приводе являются понижающими, то скорость вращения каждого последующего вала уменьшается:

n1 > n2 > n3; ω1 > ω2 > ω3

Вращающий момент на валу двигателя:

![]() (1.13)

(1.13)

![]()

На втором валу:

![]() (1.14)

(1.14)

![]()

На третьем валу (ведущем валу конвейера):

![]() (1.15)

(1.15)

![]()

Вращающий момент от первого вала к последнему должен увеличиваться:

T1 < T2 < T3 .

2. РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

2.1. ПРОЕКТНЫЙ РАСЧЕТ

В соответствии с ГОСТ 1284.1-80* и ГОСТ 1284.3-80* Передаваемая мощность

![]()

![]()

Выбираем сечение типа А.

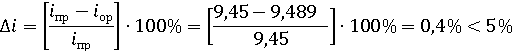

Минимальный диаметр малого шкива:

![]()

D1![]() Dнаим=90

мм. Принимаем D1=

160 мм.

Dнаим=90

мм. Принимаем D1=

160 мм.

Определяем диаметр ведомого шкива D2, мм:

![]() где e -коэффициент

скольжения, e = 0,01.

где e -коэффициент

скольжения, e = 0,01.

![]()

(2.1)

(2.2)

Округляем диаметр ведомого шкива до стандартного D2 = 800 мм.

Определение фактического передаточного числа Uф и проверка его отклонения

DU от заданного U:

![]()

![]()

![]()

![]()

Предварительное значение межосевого расстояния:

![]() (2.3)

(2.3)

где коэффициент С зависит от передаточного числа U и равен 0,9.

![]()

Длина ремня L, мм:

![]() (2.4)

(2.4)

![]()

Значение L округляем до ближайшего стандартного значения, L = 3150 мм

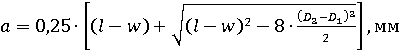

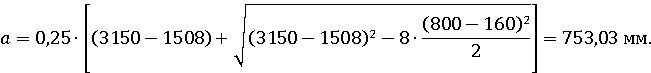

Уточненное межосевое расстояние:

(2.5)

(2.5)

![]() (2.6)

(2.6)

![]()

Угол обхвата ремнем малого шкива:

α1 = 180°-57°⋅(D 2–D1)/a ≥ [ α1] , где [ α 1] = 150° – минимально допускаемый угол обхвата.

α1 = 131,56

α1 < [α1], необходимо увеличить межосевое расстояние.

![]()

![]()

Округляем до

стандартной величины ![]() ,

при этом

,

при этом ![]()

Угол обхвата ремнем малого шкива:

![]()

![]()

![]()

Длина ремня:

![]()

![]()

Число пробегов ремня:

![]() (2.8)

(2.8)

где

![]() (2.9)

(2.9)

![]()

![]() допускаемое

число пробегов

допускаемое

число пробегов

![]()

![]()

Число ремней:

![]() (2.10)

(2.10)

где [p0] – допускаемая мощность, приходящаяся на 1 ремень [6 табл.6]

![]()

Принимаем число Z равным 1.

Допускаемое проектное напряжение:

![]() (2.11)

(2.11)

![]()

Площадь поперечного сечения S:

![]() (2.12)

(2.12)

где окружная сила

![]() (2.13)

(2.13)

![]()

![]()

Стандартная

толщина ремня ![]()

Ширина ремня:

![]() (2.14)

(2.14)

![]()

Принимаем b стандартное значение 70 мм

Размеры натяжного устройства:

Диаметр ролика

![]() (2.15)

(2.15)

![]()

Расстояние

между осью натяжного ролика и осью меньшего шкива ![]()

![]()

3. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ

3.1. ВЫБОР МАТЕРИАЛОВ ШЕСТЕРНИ И КОЛЕСА И ТЕРМООБРАБОТКИ

В зубчатых передачах общего назначения экономически целесообразно применять колёса с твёрдостью HB<350. В редукторостроении считается целесообразным выполнять шестерню и колесо из стали одной и той же марки, рекомендуется назначать для шестерни твёрдость приблизительно на 30 единиц HB выше, чем для колеса.

Для шестерни - Сталь 45, термообработка - улучшение твёрдость НВ1 = 280

Для колеса - Сталь 45, термообработка - улучшение, твёрдость НВ2 = 250 [5, с. 52]

НВ1-НВ2=30, что обеспечивает прирабатываемость зубьев.

![]()

3.2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПЕРЕДАЧИ

Определяем межосевое расстояние из условия контактной прочности зубьев, для прямозубой передачи [5]:

![]() (3.1)

(3.1)

где K a - вспомогательный коэффициент, K a =49,5;

T2 - крутящий момент на тихоходном валу, Н×мм;

КНb- коэффициент концентрации нагрузки, принимаем для прирабатывающихся зубьев КНb=1,1;

[s H ] - допускаемые контактные напряжения, МПа;

fa - коэффициент ширины, fa =0,315

iред=u=5

Межосевое расстояние:

![]() .

.

Полученное значение межосевого расстояния выбираем из стандартного ряда, принимаем аw=125 мм [5, табл.13.15].

Задаем значение модуля m = (0,01-0,02)×125 = 1,25-2,5 мм.

Полученное значение модуля выбираем из стандартного ряда по ГОСТ 2144-76, принимаем m = 2 мм.

Определяем суммарное число зубьев шестерни и колеса:

![]() (3.2)

(3.2)

![]()

Определяем число зубьев шестерни и колеса:

![]()

![]()

Фактическое передаточное число:

![]()

Погрешность отклонения его от требуемого значения:

![]()

![]() условие

выполняется.

условие

выполняется.

Определяем остальные геометрические размеры передачи.

Делительные диаметры:

![]()

![]() (3.3)

(3.3)

![]()

![]()

Фактическое межосевое расстояние

![]() (3.4)

(3.4)

![]()

- диаметры вершин зубьев:

![]() (3.5)

(3.5)

![]()

- диаметры впадин зубьев:

![]() (3.6)

(3.6)

![]()

- ширина колеса:

![]() (3.7)

(3.7)

![]()

- ширина шестерни:

![]()

![]()

b2≈40мм; b1≈42 мм

3.3. ПРОВЕРОЧНЫЙ РАСЧЁТ ПЕРЕДАЧИ НА КОНТАКТНУЮ ПРОЧНОСТЬ

Для стальных зубчатых колёс с достаточной для практических расчётов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.