1. Выбор электродвигателя

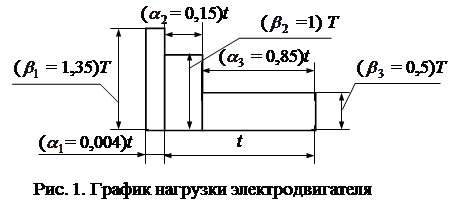

Используя график нагрузки (рис. 1) определим мощность электродвигателя по формуле:

где

![]() – крутящий момент

на тихоходном валу редуктора, Н×м;

– крутящий момент

на тихоходном валу редуктора, Н×м; ![]() – угловая скорость

выходного вала редуктора, с–1;

– угловая скорость

выходного вала редуктора, с–1; ![]() – КПД редуктора.

– КПД редуктора.

|

![]() , где

Т – крутящий момент звездочек транспортера, Н×м;

, где

Т – крутящий момент звездочек транспортера, Н×м; ![]() – коэффициенты,

учитывающие режим нагрузки ректора (см. рис. 1).

– коэффициенты,

учитывающие режим нагрузки ректора (см. рис. 1).

![]() , где

F = 3000 Н – окружное усилие двух звездочек;

, где

F = 3000 Н – окружное усилие двух звездочек; ![]() – диаметр барабана

звездочек, м.

– диаметр барабана

звездочек, м.

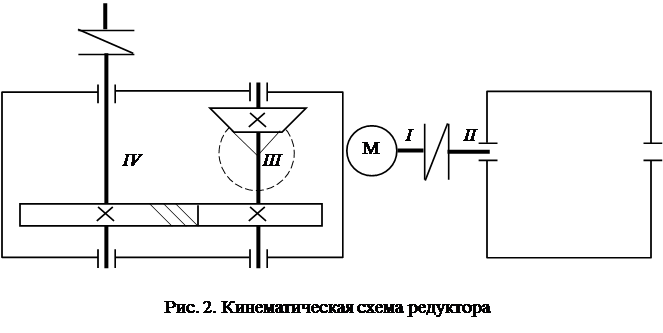

, где

, где ![]() = 125 мм – шаг

зубьев звездочек;

= 125 мм – шаг

зубьев звездочек; ![]() = 9 –

число зубьев звездочки.

= 9 –

число зубьев звездочки.

![]() 366 мм.

366 мм.

, где

V = 0,75 м/с – линейная скорость движения транспортера.

, где

V = 0,75 м/с – линейная скорость движения транспортера.

![]() = 4,1 с-1;

= 4,1 с-1;

![]() , где

, где

![]() – КПД одной

кинематической пары.

– КПД одной

кинематической пары.

![]() , где

, где

![]() – КПД

кинематической пары соответственно муфты, подшипников, зубчатого соединения

конического и цилиндрического.

– КПД

кинематической пары соответственно муфты, подшипников, зубчатого соединения

конического и цилиндрического.

![]() 0,89.

0,89.

Тогда:

![]() 549 Н×м;

549 Н×м;

![]() 334 Н×м;

334 Н×м;

![]() = 1539 Вт.

= 1539 Вт.

Определим частоту вращения вала электродвигателя:

nвх = nвых × u,

где u = uбыстр × uтих;

![]() = 39,2 мин-1.

= 39,2 мин-1.

Из таблицы 1.2 [1] выбираем передаточные отношения тихоходной и быстроходной передачи:

uтих = (2,5…5); uбыстр = (3,15…5);

nвх = nвых × u = 39,2 × (2,5…5) × (3,15…5) = 309…980 об/мин.

Исходя из мощности ориентировочных значений частот используя [1] выбираем

электродвигатель фланцевый закрытый обдуваемый единой серии 4А 100L8/700.

Мощность Рэл = 1,5 кВт; синхронная частота равна 750 об/мин;

скольжение 7 %; отношение величины пускового и номинального вращающих моментов

– 1,6. Тогда номинальная частота вращения двигателя ![]() 750 – 70 = 680 об/мин.

750 – 70 = 680 об/мин.

Определим общие передаточные числа привода и разобьем его между ступенями.

Определим действительное фактическое передаточное число:

![]()

1.2. Разбивка общего передаточного отношения привода.

Определение крутящего момента на валах

Разбиваем передаточное число по ступеням uд = uред = 17,86.

Используя таблицу 1.3 [1] определим:

uбыстр = uред/uтих;

uтих = 1,1 ![]() = 1,1

= 1,1 ![]() =

4,65.

=

4,65.

Принимаем uтих= 4,5.

uбыстр = 17,86/4,5 = 3,97;Принимаем uбыстр= 4,0.

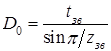

Определяем кинематические и силовые параметры отдельных валов привода (рис. 2):

I вал:

частота вращения: n1= nдв = 700 об/мин;

окружная скорость: w1 = wдв = p × nдв/30 = 3,14×700/30 =73,3 рад/с;

мощность: Р1 = Рдв = 1,5 кВт;

вращающий момент: Т1 = Тдв = Рдв/wдв = 1500/73,3 = 20,5 Н×м.

II вал:

частота вращения: n2 = n1 = nдв = 700 об/мин;

окружная скорость: w2 = w1 = 73,3 рад/с;

мощность: Р2 = Р1 × hмуфты × hп = 1,5 × 0,99 × 0,99 = 1,47 кВт;

вращающий момент: Т2 = Т3 / hмуфты × uм = 127/4×0.96=33 Н×м.

III вал:

частота вращения : n3= n2/uбыстр = 700 / 4 = 175 об/мин;

окружная скорость: w1 = p×n3/30 = 3,14×170/30 = 18,32 рад/с; мощность: Р3 = Р2 × hзк × hп = 1,47 × 0,96 × 0,99 = 1,397 кВт;

IV вал:

частота вращения: n4= n3/uтих = 175/4,5 = 39 об/мин;

окружная скорость: w4 = p×n4/30 = 3,14×39/30 = 4,1 рад/с;

мощность: Р4 = Р3 × hзц × hп = 1,397 × 0,98 × 0,99 = 1,3554 кВт;

V вал:

частота вращения: n5 = n4 = 39 об/мин;

окружная скорость: w5 =w4 = 4,1 рад/с;

мощность: Р5 = Р4 × hмуфты = 1,3554 × 0,99 = 1,342 кВт;

Все полученные данные сводим в таблицу 1.

Таблица 1.

Номер вала |

Частота вращения, об/мин |

Угловая частота вращения, рад/с |

Мощность, Вт |

Момент, Н×м |

I |

700 |

73,3 |

1500 |

20,5 |

II |

700 |

73,3 |

1470 |

33 |

III |

175 |

18,32 |

1397 |

127 |

IV |

39 |

4,1 |

1355,4 |

549 |

V |

39 |

4,1 |

1342 |

555 |

2. КОНСТРУИРОВАНИЕ И РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ

ЗУБЧАТОЙ ПЕРЕДАЧИ

2.1. Выбор материала и определение допустимых напряжений

Материалы для изготовления зубчатых колес выбираем исходя из рекомендаций [1]. Для шестерни – сталь 40Х, термическая обработка – улучшение и закалка ТВЧ, твердость НRC 48; для колеса – сталь 40Х, термическая обработка – улучшение и закалка ТВЧ, но твердость на 1 единицу ниже – НRC 47.

Определим допускаемые контактные напряжения и напряжения

изгиба отдельно для колеса ![]() и

и

![]() и шестерни

и шестерни ![]() и

и ![]() .

.

Предварительно определим среднюю твердость колес:

НRCср = 0,5 × (НRCmin + НRCmax) = 0,5 × (48 + 47) = 47.5 (HBср 450).

Базовые числа циклов нагружений:

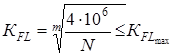

При расчете на контактную прочность ![]() , при расчете на изгиб

, при расчете на изгиб

![]() = 4 × 106.

= 4 × 106.

![]() 91125000.

91125000.

Действительные числа циклов перемены нагружений:

для колеса ![]() ;

;

для шестерни ![]() , где

, где

![]() – частота вращения

колеса, об/мин;

– частота вращения

колеса, об/мин; ![]() – время

работы передачи, ч;

– время

работы передачи, ч; ![]() –

передаточное число ступени.

–

передаточное число ступени.

![]() , где

, где

![]() – соответственно

число лет работы передачи и коэффициенты использования передачи в течение года

и суток.

– соответственно

число лет работы передачи и коэффициенты использования передачи в течение года

и суток.

![]() 10161,6 ч.

10161,6 ч.

![]() 23778144× 4,5 = 107001648.

23778144× 4,5 = 107001648.

![]() 23778144.

23778144.

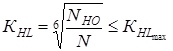

Коэффициент долговечности при расчете по контактным напряжениям:

.

.

При термической обработке улучшение ![]() = 1,8.

= 1,8.

![]() 1,8;

1,8;

![]() 1,8.

1,8.

Коэффициент долговечности при расчете на изгиб:

, где

m – показатель степени в уравнении кривой усталости; m = 9 при

термической обработке закалка.

, где

m – показатель степени в уравнении кривой усталости; m = 9 при

термической обработке закалка.

При термической обработке улучшение ![]() = 1,63.

= 1,63.

![]() = 1,63;

= 1,63;

![]() = 1,63.

= 1,63.

Значения ![]() и

и

![]() , соответствующие

базовым числам

, соответствующие

базовым числам ![]() и

и ![]() принимаем по

справочнику

принимаем по

справочнику

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.