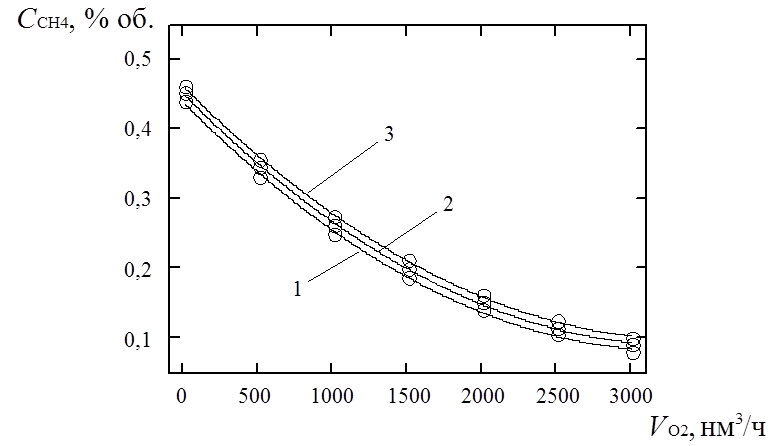

В результате увеличения температуры падает концентрация метана после риформинга (рис. 38), т.е. увеличивается степень переработки природного газа.

Рис. 38. Зависимость концентрации метана ССН4 в газовой смеси после

риформинга от дозировки кислорода VО2 при различных

нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

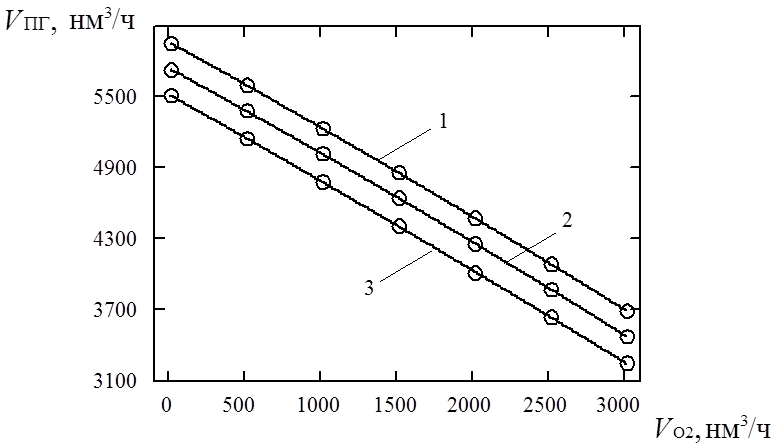

За счет увеличения температуры газовой смеси после стадии вторичного риформинга большее количество пара высокого давления вырабатывается в котлах-утилизаторах (см. рис. 8). В результате снижается потребление природного газа на выработку пара во вспомогательном котле, как это показано на рис. 39.

Рис. 39. Зависимость расхода природного газа Vпг во вспомогательный

котел от дозировки кислорода VО2 при различных нагрузках

по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

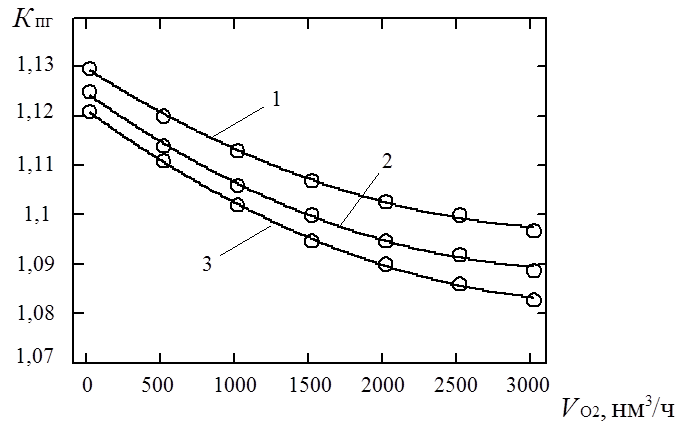

За счет более полной переработки природного газа и уменьшении его потребления на выработку энергоносителя значительно снижается расходный коэффициент Кпг (рис. 40).

Рис. 40. Расходный коэффициент Кпг при различной дозировке

кислорода VО2 и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

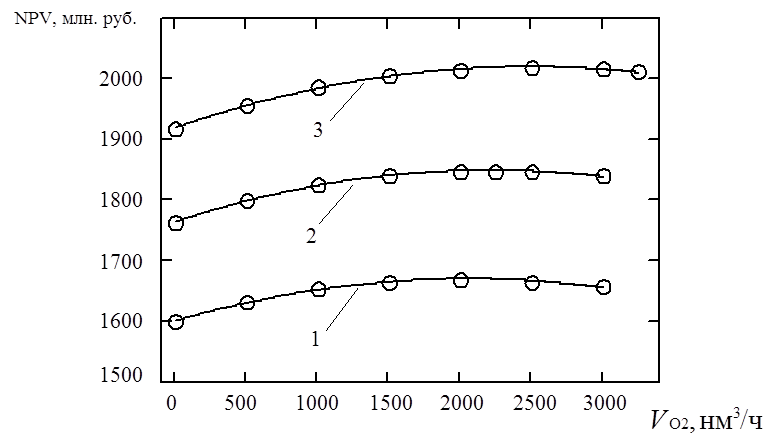

В конечном итоге улучшаются экономические показатели: растет чистый дисконтированный доход NPV (рис. 41).

Рис. 42. Чистый дисконтированный доход NPV при различной

дозировке кислорода VО2 и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

Как видно из графиков, при каждой нагрузке по природному газу показатель NPV проходит через максимум. Это связано со следующим. При подаче кислорода снижаются Кпг и потребление природного газа для выработки энергоносителей, поэтому вначале NPV растет. Однако по мере повышения расхода кислорода увеличиваются потери водорода по реакции (2.16), в результате чего все больше снижается выработка аммиака и, как результат, величина NPV. Поэтому на каждой нагрузке по природному газу существует наиболее эффективная величина дозировки кислорода, при которой NPV максимален. Как видно, здесь опять проявляется тесная взаимосвязь энергетической и технологической составляющих комплексного производства, что говорит о правильности рассмотрения последнего как теплоэнерготехнологического комплекса (см. раздел 1.4).

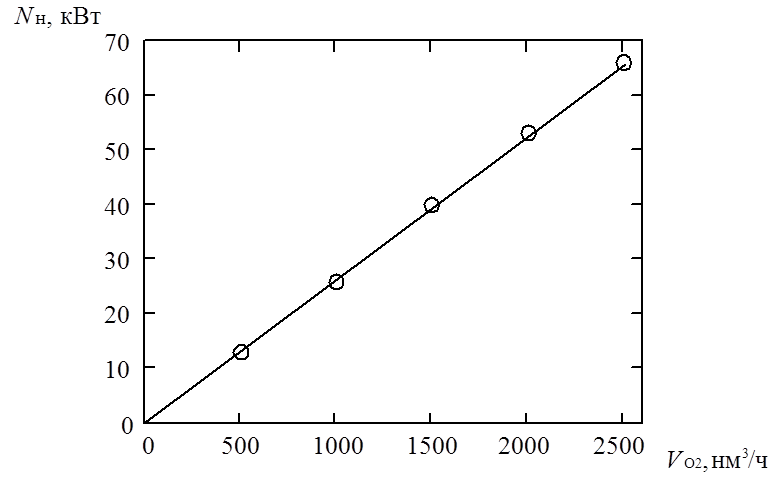

На рис. 43 приведен график требуемой мощности нагнетателя кислорода. Для привода нагнетателя необходим электродвигатель небольшой мощности – 50-70 кВт.

Рис. 54. Зависимость мощности нагнетателя Nн от дозировки

кислорода VО2.

На основании вышеприведенных графиков можно сделать следующие выводы:

1) дозирование кислорода в риформинг является эффективным мероприятием, позволяющим экономить до 3000 нм3/ч природного газа;

2) для реализации данного решения требуется минимальное количество оборудования – нагнетатель малой мощности с электродвигателем и холодильник с небольшой поверхностью теплообмена, а сырьем являются отходы цеха разделения воздуха - выбросы кислорода в атмосферу;

3) при каждой нагрузке по природному газу существует наиболее эффективная величина дозировки кислорода.

Выводы по главе:

1) В Главе 4 описаны технические решения, направленные на экономию природного газа и электроэнергии в теплоэнерготехнологическом комплексе: организация теплообмена и выработки энергоносителей в контуре метанола и дозирование кислорода в комплексное производство. Данные решения также позволяют более полно использовать оборудование агрегата аммиака (турбина, огневой подогреватель, блок подготовки воды, насосы питательной воды) и утилизировать неиспользуемые отходы (низкопотенциальный пар, кислород). Эффективность предложенных решений подтверждена результатами моделирования.

2) Основными результатами моделирования режимов работы теплоэнерготехнологического комплекса являются расчетные балансы комплексного производства по тепловым и материальным потокам, производству и потреблению энергоносителей, расчетный температурный профиль в реакторе синтеза метанола, поверочные расчеты теплообменного оборудования и расчет экономических параметров.

3) Сделано сравнение расчетных данных по разработанной математической модели с практическими данными, полученными при эксплуатации производства аммиака, и некоторыми литературными данными по комплексному производству. На основании этого сделан вывод о корректности разработанной модели.

4) С помощью разработанной модели рассчитаны режимы работы комплексного производства при различных нагрузках контура метанола и всего производства по природному газу. При комплексном производстве снижается коэффициент расхода природного газа на единицу продукции, на 20-25 % снижаются выбросы диоксида углерода в атмосферу, растет чистый дисконтированный доход. Контур метанола является автономным по пару среднего давления и вырабатывает 70-75 % пара низкого давления, необходимого для ректификации метанола-сырца.

5) Проведено моделирование работы производства при разных объемах дозирования кислорода. Показано, что при реализации данного мероприятия требуется существенно меньшее количество природного газа для выработки энергоносителя (водяного пара). На разных нагрузках производства по газу существует наиболее эффективная величина дозировки кислорода, при которой чистый дисконтированный доход достигает максимума.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.