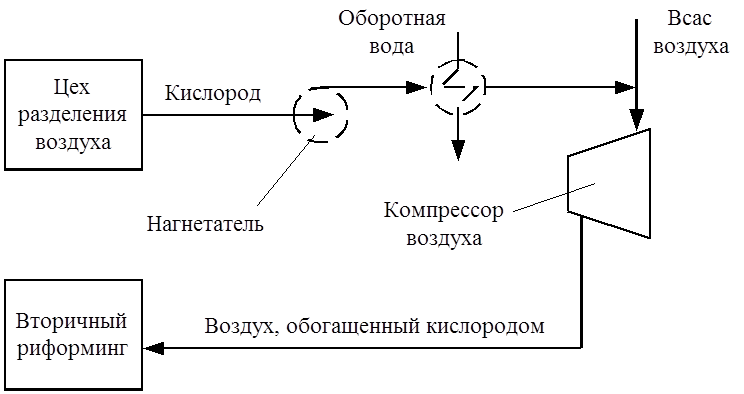

Рис. 28. Принципиальная схема подачи кислорода в риформинг.

Как видно, схема требует минимального количества оборудования и весьма незначительных текущих затрат, а в результате снизятся расходный коэффициент по газу и себестоимость продукции.

Эта схема может быть реализована только на тех производственных площадках, где имеется избыточный кислород, и, в частности, на ОАО ''Череповецкий ''Азот''.

4.2. Основные результаты моделирования

теплоэнерготехнологического комплекса.

Результатами моделирования являются расчетные балансы теплоэнерготехнологического комплекса по тепловым и материальным потокам, балансы выработки и потребления пара различного давления, поверочные расчеты теплообменного оборудования для производства метанола и расчет экономических параметров комплексного производства.

Схема материального баланса комплексного производства при одном из режимов работы приведена на рис. 1 (Приложение II), где показаны основные стадии производства, расходы газовой смеси и концентрации компонентов в % об.

Баланс выработки и потребления пара высокого давления приведен на рис. 2 (Приложение II), где указаны направления движения потоков, расходы, давления и температуры.

Тепловые балансы производства метанола показаны в виде схем на рис. 3,4 Приложения II. Эти схемы отражают также баланс по выработке и потреблению пара среднего и низкого давлений. Здесь указаны направления движения потоков, их температуры и давления, расходы тепло- и хладоносителей. Условно показаны теплообменные аппараты, все они кожухотрубчатого типа с одним ходом теплоносителей. Основные размеры выбранных теплообменников также указаны на схемах.

Из указанных схем видно, что запас поверхностей теплообмена чаще всего значительно превышает 10 %. Это связано с тем, что теплообменники с меньшими поверхностями рассчитаны на меньшие давления и потому не подходят для применяемых при производстве метанола давлений.

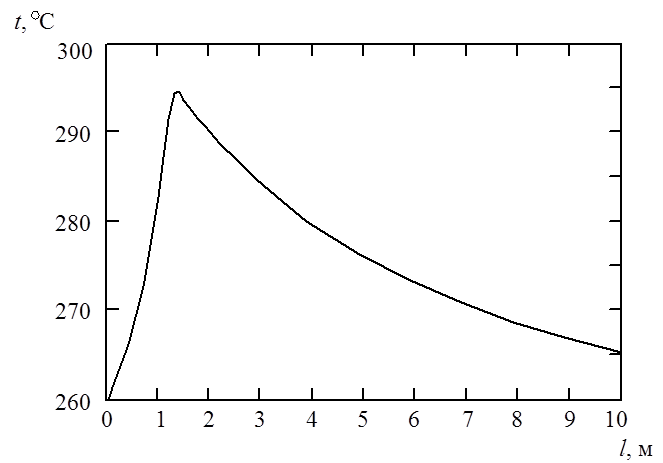

Важным результатом моделирования является расчетный профиль температуры в реакторе синтеза метанола, приведенный на рис. 29 при одном из режимов работы. На нем четко видно положение так называемой ''горячей точки'' – максимальной температуры газовой смеси в трубе реактора. Величина максимальной температуры имеет важнейшее значение, т.к. определяет выбор применяемых материалов и катализатора. Известно, что не все низкотемпературные катализаторы синтеза метанола способны работать при температурах до 300 °С.

Рис. 29. Профиль температуры газовой смеси по длине трубы реактора.

На графике под температурой газовой смеси понимается температура, средняя по сечению трубки на выходе из слоя. Ход линии на графике объясняется следующим образом. Вначале скорость экзотермической реакции синтеза метанола больше, чем скорость отвода тепла, поэтому температура возрастает. По мере накопления метанола в газовой смеси скорость реакции падает и становится меньше скорости теплоотвода. Соответственно температура проходит через максимум и далее постепенно снижается. Данный температурный профиль является вполне характерным для экзотермических реакций с отводом тепла [19].

В разделе 2.4.4. говорилось о необходимости правильного выбора шага расчета по длине трубы. При слишком большом шаге расчетная температура будет изменятся большими скачками при переходе к каждому следующему слою, что приведет к погрешностям в расчетах. Результаты моделирования реактора при различных нагрузках показывают, что при выбранном нами шаге в 0,1 м изменение расчетной температуры при переходе от слоя к слою не превышает 4,5 °С и профиль температуры по высоте трубы вполне гладкий (см. рис. 29). Влияние такого изменения на расчет теплофизических свойств среды и коэффициентов теплоотдачи минимально. Поэтому выбор указанного шага можно считать обоснованным.

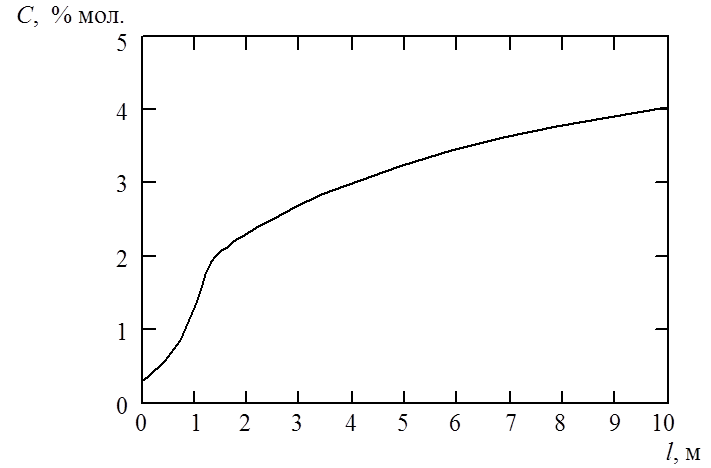

Как уже указывалось в разделе 1.1, процессы утилизации тепла в реакторе протекают совместно с процессами получения целевого продукта. О выработке метанола в реакторе можно судить по расчетному профилю концентрации метанола, приведенному на рис. 30.

Рис. 30. Профиль концентрации метанола в газовой смеси

по длине трубы реактора.

4.3. Оценка корректности разработанной математической

модели.

Точность расчетных данных, полученных при применении разработанной математической модели, определяется тремя факторами:

1) применение корректного математического аппарата и оценка всех допущений, принятых в процессе формализации;

2) сравнением расчетных данных, полученных по разработанной модели, с фактическими данными, в той части теплоэнерготехнологического комплекса, которая физически существует (производство аммиака);

3) сравнением расчетных данных, полученных по разработанной модели, с литературными данными, относящимися к проектируемой части теплоэнерготехнологического комплекса (производство метанола).

Корректность математического аппарата и оценка принятых допущений подробно рассмотрены в Главе 2.

Корректность той части модели, которая описывает существующее производство аммиака, проверена сравнением расчетных результатов, полученных при моделировании нескольких режимов его работы, с практическими данными. По всем рассчитываемым параметрам расхождения в расчетных и измеренных расходах и температурах не превышают 3 %, в составах потоков – 5 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.