Разница расчетных и практических данных может быть обусловлена погрешностями измерений. Поэтому было проведено сравнение расчетных данных по разработанной модели и имеющимся программам (''CATPER'' и ''FRONTEND''). Следует отметить, что разработанная программа рассчитывает больше параметров, чем имеющиеся. По совпадающим параметрам расхождения в расчетных данных не превышали 4 %.

На основании вышеизложенного можно считать, что разработанная модель корректно описывает процесс в части существующего агрегата. Поэтому экстраполяция ее основных принципов построения, формализации и алгоритмов реализации на весь теплоэнерготехнологический комплекс позволяет надеяться на корректность модели в полном объеме.

Результаты моделирования проектируемой части теплоэнерготехнологического комплекса не могут быть подтверждены сравнением с практическими данными, т.к. в отечественной промышленности не существует объекта, соответствующего нашей модели. Информация из зарубежных источников носит в основном описательный характер и не содержит конкретных цифр. Однако некоторые данные все же имеются, и их сравнение с результатами вычислений по модели приведено в таблице 2.

Таблица 2.

Сравнение литературных и расчетных данных.

|

Параметр, единица измерения |

Результат моделирования |

Практические данные, источник литературы |

|

Выработка пара в реакторе метанола, Гкал/тонну метанола |

0,62 |

0,5 [13] |

|

Выработка пара в реакторе метанола, тонна пара/тонну метанола |

1,54 |

1–1,4 [18] |

|

Концентрация метанола на выходе из реактора синтеза, % об. |

4,03 |

4,0 [13] |

|

Удельный объем катализатора, м3 на т/сут метанола |

0,17 |

0,18–0,19 [4] |

Как видно из таблицы, совпадение расчетных и литературных данных достаточно хорошее, что еще раз подтверждает корректность разработанной математической модели.

4.4. Моделирование режимов работы

теплоэнерготехнологического комплекса.

Основными параметрами, определяющими работу теплоэнерготехнологического комплекса, являются расход природного газа в комплексное производство и расход газовой смеси на получение метанола. Кроме того, на режим существенно влияет дозирование кислорода во вторичный риформинг.

4.4.1. Режимы нагрузки теплоэнерготехнологического

комплекса.

Режимы работы комплексного производства, балансы производства по пару различного давления, количества выработанной продукции зависят главным образом от расхода природного газа на технологические цели и от величины отбора газовой смеси на производство метанола после стадии вторичного риформинга (см. рис. 8). Было смоделировано несколько режимов работы теплоэнерготехнологического комплекса при разных величинах отбора газовой смеси в контур метанола и различных нагрузках комплексного производства по природному газу. Чтобы отношение H2/N2 в синтезе аммиака оставалось равным 3, расход воздуха во вторичный риформинг пропорционально снижали.

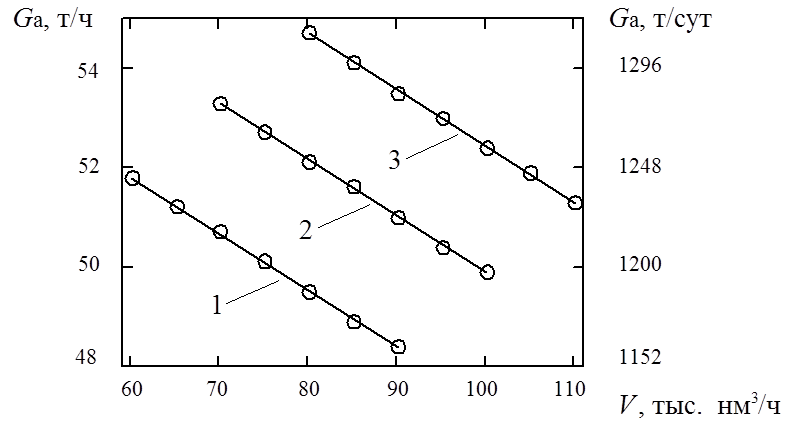

Как видно на рис. 31, при увеличении отбора газа в контур метанола выработка аммиака пропорционально снижается, т.к. водород потребляется для получения метанола. Разгрузка отделения синтеза аммиака ведет к разгрузке компрессора синтез-газа (см. рис. 8), приближая его к границе устойчивой работы. Этот фактор ограничивает дальнейшее увеличение отбора газовой смеси на производство. При этом, чем больше расход природного газа в комплексное производство, тем больше газа можно направить в контур метанола.

Здесь и далее на всех графиках окружностями обозначены расчетные точки, а сплошные линии – сглаживающие кривые.

Рис. 31. Зависимость выработки аммиака Gа от отбора газа V в контур

метанола при различных нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

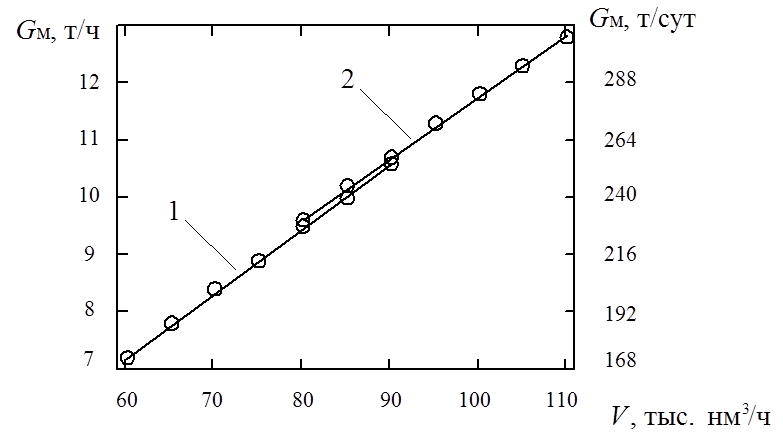

Из графиков на рис. 32 следует, что выработка метанола возрастает пропорционально отбору газа в контур и практически не зависит от нагрузки по природному газу. С увеличением нагрузки производства по природному газу можно увеличивать выработку метанола.

Рис. 32. Зависимость выработки метанола Gм от отбора газа V в контур

метанола при различных нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 42000 нм3/ч.

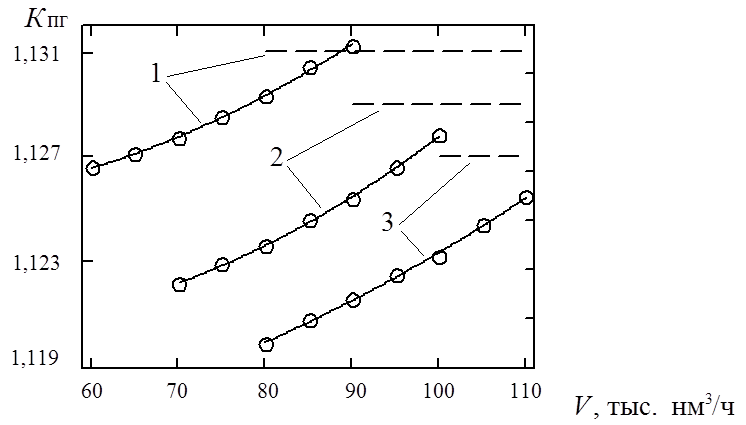

На рис. 33 показано изменение расходного коэффициента по природному газу при разных нагрузках производства. Данный коэффициент рассчитывали делением суммарного расхода природного газа (на получение водорода и на топливо) на суммарную производительность (аммиак + метанол). Пунктирными линиями указаны расходные коэффициенты при производстве только аммиака.

Как видно из графиков, при комплексном производстве расходный коэффициент ниже, чем при производстве аммиака. Это говорит о том, что природный газ перерабатывается более эффективно, т.к. используется его углеродная составляющая (см. раздел. 1.2). Однако с увеличением нагрузки контура метанола Кпг возрастает. Это связано с ухудшением режима работы вторичного риформинга и увеличением расхода природного газа на производство пара высокого давления, о чем подробно говорилось в разделе 4.1.3.

Рис. 33. Расходный коэффициент Кпг при различных отборах газа V в

контур метанола и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

Таким образом, в рассматриваемом комплексном производстве использование природного газа для технологических целей и в качестве топлива для производства энергоносителей тесно взаимосвязано. Улучшение показателей переработки в первом направлении вызывает повышенный расход газа в на топливо.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.