1.Общий раздел

1.1 Конструкция детали, анализ ее технических требований и служебного назначения.

Деталь – деталь Щит 121182 изготовляется из алюминиевого сплава АК7ч литьем и поэтому получается несложная конфигурация наружного контура.

Щит представляет собой полую, не симметричную деталь, имеющую на плоскостях отверстия для соединения и координации взаимного расположения деталей, входящих в изделие.

Обрабатываемые поверхности детали с точки зрения точности не представляют значительных трудностей. Имеется возможность свободного доступа режущего инструмента к обрабатываемым поверхностям. В конструкции детали имеются достаточные по размерам и жёсткости базовые поверхности.

К детали предъявляют следующие технические требования:

1. Отклонения размеров отливки по ОСТ 1.41154 – 72 Лт 5.

2. Неуказанные предельные переходы выполнить R3.

3. Термообработать по режиму Т7.

4. Литейные уклоны 1°.

5. Неуказанные предельные отклонения размеров: H14, h14, ± IT14/2.

6. Фаски резьбы по ОСТ 100010 – 81.

7. Покрытие: Ан. Окс. Хром.

8. Поверхности Д покрыть эмалью ЭП-274 серой.

1.2 Характеристика материала детали.

Материалом детали служит алюминиевый сплав АК7ч. Его химический состав приведен в табл. 1.2.1, механические свойства – в табл. 1.2.2.

Табл.1.2.1 (4) Химический состав материала

|

Содержание элементов, % |

Примесей не более |

Сумма |

|||||||

|

Si |

Mg |

Fe |

Cu |

Mn |

Zn |

Sn |

Pb |

Be |

|

|

6...8 |

0,2...0,4 |

1 |

0,2 |

0,5 |

0,3 |

0,01 |

0,05 |

0,1 |

1,89 |

Алюминиевый сплав АК7ч обладает высокими литейными свойствами, высокой жидкотекучестью сплавов, но и пониженную линейную усадку и склонность к образованию горячих трещин. Также АК7ч обладает высокой герметичностью отливок.

Коррозионная стойкость сплава – повышенная, поэтому она позволяет использовать его в изделиях, работающих во влажной и морской атмосферах.

Повышенная газовая пористость и пониженная жаропрочность.

Область применения сплава – широка, применяется для изготовления сложных по конфигурации статистически нагруженных деталей, а также в тех случаях, когда требуется герметичность, повышенная коррозионная стойкость или хорошая свариваемость.

Сплав пригоден для литья в землю, кокиль или под давлением. Но не следует применять его для деталей, работающих при температурах, превосходящих 200°C. Кроме того сплав пригоден для литья в песчаные, оболочковые формы и по выплавляемым моделям, но данные методы применяются редко.

Табл.1.2.2 (7) Механические свойства материала

|

Сплав |

Плотность, г/см3 |

Удельное электросоп- ротивление, Ом*мм2/м при 20ºС |

Коэф. теп- лопровод- ности, кал/см*сек* *град |

Коэф. тер- морасшире- ния (α*106)* |

Удельная теплоем- кость, кал/г*град* |

|

АК7ч |

2,66 |

0,0457 |

0,36 (25) |

23,0 (20-100) |

0,21 (100) |

Режим Т7 – закалка и старение.

Закалка: температура нагрева 535±5°C; время выдержки – 2…6час.; охлаждающая среда – вода при температуре 80-100°C.

Старение: температура нагрева 225±10°C; время выдержки – 3…5час.

Механические свойства сплава должны соответствовать следующим свойствам:

· временное сопротивление разрыву, МПа (кгс/мм2)………... 196 (20,0)

· относительное удлинение, %…………………………………………2,0

· твердость по Бринеллю, НВ…………………………………………60,0

1.3 Анализ технологичности детали.

Технологичность изделия – это совокупность свойств конструкции детали, определяющая ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте изделия для достижения заданных показателей качества и объема выпуска.

К методам оценки технологичности относятся: качественный и количественный методы.

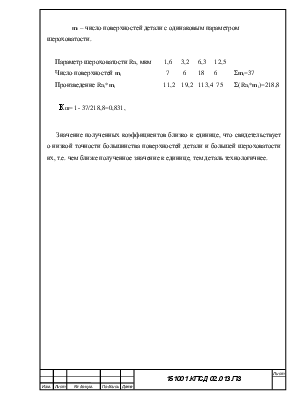

Основные положения качественной оценки:

Деталь – Щит 121182 изготавливается из алюминиевого сплава АК7ч литьем. Значительных трудностей в получении заготовки не возникает.

Деталь будет являться технологичной, так как:

1. Конструкция детали простая по конфигурации, состоит из стандартных и унифицированных элементов. Ø 11+0,24, Ø 23+0,28, Ø 9+0,36, Ø 9,5+0,36, Ø 4,2+0,16, Ø 3,3+0,12, Ø 8+0,2,Ø 2,5+0,25.

2. Заготовка по форме и размерам приближена к готовой детали.

3. Предусмотрены надежные технологические базы, обеспечивающие необходимую жесткость: бобышка Ø 17-0,035, два отверстия Ø 13,2+0,027, отверстие Ø 9+0,36 и плоскости, прилегающие к ним.

4. Конструкция детали позволяет применять для ее изготовления высокопроизводительные методы обработки. В данном технологическом процессе применяется многоцелевой станок с ЧПУ мод. MUT-3.

5. Допустимые размеры детали, ее геометрическая форма, взаимное расположение поверхностей и шероховатость установлены в зависимости от требования надежности машины. Самый точный размер – два отверстия Ø13,2Н8(+0,027).

6. В данной детали почти все отверстия сквозные, что значительно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.