ПОВЫШЕНИЕ ТВЕРДОСТИ КОЛЕС.

В последние годы ресурс цельнокатаных колес грузовых вагонов значительно уменьшился, несмотря на применение лубрикации, введение разворота колесных пар при неравномерном износе гребней, разработку и внедрение ремонтного профиля обточки, позволяющего при зауженной ширине колеи обеспечить более свободное вписывание тележек, упрочнение гребней колес. Браковка колесных пар по дефектам обода остается чрезвычайно высокой. Число обточек неуклонно растет, несмотря на постоянное сокращение рабочего парка грузовых вагонов. Средний срок их службы упал с 10 лет в 1980 г. до 3 лет в 1997 - 98 гг.

Как показывает многолетний опыт эксплуатации, определяющее влияние на работоспособность колес оказывает технология их изготовления. Цельнокатаные колеса грузовых вагонов имеют значительные резервы работоспособности и прежде всего за счёт повышения их качества и совершенствования важнейших показателей - химического состава металла и его механических свойств. Поэтому одно из важнейших направлений совершенствования цельнокатаных колес - это повышение металлургического качества путем внедрения на заводах - изготовителях вакуумирования, внепечной обработки, непрерывной разливки стали и других передовых технологий, а также применение технологии сплошного неразрушающего контроля внутренних и наружных дефектов. Сегодня отечественные производители значительно продвинулись в данном направлении. В частности, технология печь-ковш и непрерывная разливка стали на ОАО "Нижнетагильский металлургический комбинат" не уступают лучшим зарубежным образцам.

Однако качество отечественной колесной стали пока низкое из-за наличия дефектов в виде газовых пузырей, раскатанных загрязнений, рванин, неметаллических включений, отсутствия внепечной обработки металла ряда плавок колес. Наибольший процент брака приходится на время между производством и простоями. Вследствие этого практика децентрализованной закупки колес дорогами не способствует повышению качества колес. По нашим представлениям, потребность МПС России в колесах должна быть реализована у конкретного производителя в результате непрерывного изготовления колес в течение одного, максимум двух периодов непрерывной работы колесопрокатной линии с удвоенным контролем первых трех-четырех плавок. В противном случае добиться надлежащего качества не представляется возможным.

Другое важнейшее направление - повышение прочностных характеристик ободьев колес. В таблицах 1 и 2 представлены основные виды брака колес грузовых и пассажирских вагонов в эксплуатации в различные годы. В настоящее время основными причинами брака колес грузовых вагонов являются ползуны и выщерблины различной природы, в недавнем прошлом - боковой износ гребня.

Отечественный и зарубежный опыт показывает, что повышение временного сопротивления и твердости ободьев колес благоприятно сказываются на стойкости их к эксплуатационным повреждениям. В отечественных и зарубежных нормативных документах прослеживаются определенные закономерности и связи параметров ободьев колес грозовых вагонов и головок основного типа рельсов (химического состава, твердости по Бринеллю и временного сопротивления).

При этом под основным типом рельсов понимается следующее. Для нашей страны существует несколько профилей рельсов, тем не менее в главные пути железных дорог укладываются в подавляющем большинстве объемно-закаленные рельсы Р65 по ГОСТ 18267. В пятидесятые - семидесятые годы до широкого внедрения объемно-закаленных рельсов основным типом был нетермообработанный рельс Р50. Точно так же Международный союз железных дорог (МСЖД) предусматривает применение многочисленных профилей и марок рельсовых сталей, в то время как подавляющее число уложенных рельсов соответствует марке Grade 700 (по памятке UIC - 860). Аналогично в США основной тип рельсов имеет химический состав и механические свойства по стандарту АRЕА (Железнодорожная техническая ассоциация США). Согласно стандарту UIС 812-3 для колес грузовых вагонов рекомендована сталь R7. По стандарту Американской ассоциации железных дорог (ААR) М-107 для грузовых вагонов с повышенной нагрузкой на ось и легкими условиями торможения (примерно соответствующими условиям на сети отечественных железных дорог) предписано использовать цельнокатаные колеса марки С.

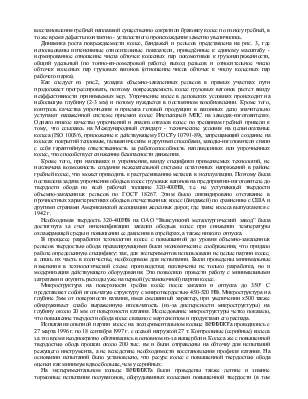

На рис. 1, а, 6 представлено соотношение механических характеристик основного типа рельсов и колес грузовых вагонов главных зарубежных железнодорожных систем - США и МСЖД. Ободья колес как в США - стране с развитыми грузовыми перевозками, так и в Европе как минимум не уступают или превышают в 1,2 -1,4 раза по главным показателям -временному сопротивлению (прочности на растяжение) либо практически пропорциональной ему твердости по Бринеллю - головкам рельсов.

Для сравнительного анализа отечественных колес и рельсов использовано временное сопротивление их ободьев и голов9к, так как для этого показателя, в отличие от твердости, в стандартах регламентируется как минимальное, так и максимальное значение. Прочностные характеристики взяты из стандартов и технических условий либо определены, исходя из химического состава стали. Из приведенной на рис.1 диаграммы следует, что в различные временные периоды соотношение прочностных характеристик головок рельсов и колес грузовых вагонов существенно различалось.

Десятилетний период с 1948-1949 по 1958-1959 гг. показал, что одностороннее повышение прочностных свойств головок рельсов приводит к нежелательным последствиям. Так, согласно данным ВНИИЖТа, в пятидесятые годы наблюдалось возрастание интенсивности бокового износа в кривых радиусом вплоть до 1500 м, причем с увеличением интенсивности износа сократился срок службы рельсов в кривых радиусом 300 м и менее до 1,5-2 лет и срок службы бандажей до 2-3 лет, то есть до пробега 250-400 тыс. км (цифры с большой степенью точности совпадают с нынешними показателями ). Аналогичной была ситуация с ползунами и выщербинами.

К этому времени относятся работы Т. В. Ларина, впервые поднявшего вопрос о соотношении прочностных характеристик колеса и рельса. Им было обосновано оптимальное соотношение твердости обода колеса и головки рельса от 1,2 к 1 до 1,4 к 1. Внедрение этих предложений принесло положительные результаты во второй половине шестидесятых и семидесятых годов. Именно тогда было реализовано некоторое снижение прочностных характеристик рельсов при одновременном существенном росте аналогичных показателей у колес. Этому периоду соответствует минимальная повреждаемость упомянутых взаимодействующих конструкций.

Нетрудно заметить, что соотношение прочностных характеристик головок рельсов и колес грузовых вагонов в этот период в максимальной степени соответствовало приведенному выше стандарту США и МСЖД.

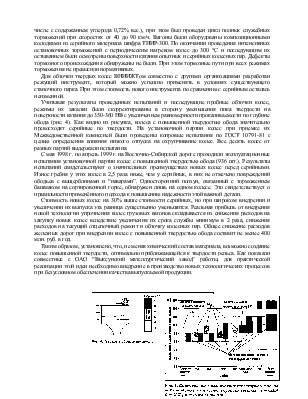

Таким образом, наряду с общемировой тенденцией увеличения прочностных характеристик колес и рельсов при увеличении интенсивности перевозок существует и определенная связь между этими прочностными характеристиками. Не исключено, что сложившееся к настоящему времени соотношение, когда прочность рельса выше прочности колеса на 5 -40 % и более, далеко от оптимального. На это указывают следующие обстоятельства. Рост повреждаемое™ колес и рельсов четко коррелирует с количеством объемно-закаленных рельсов, уложенных в главные пути, причем при определенной их доле происходят качественные изменения во взаимодействии колеса и рельса в этой трибологической системе. В конце семидесятых годов, когда все участки пути в кривых, составляющих около 25% от общей протяженности главных путей, были заполнены объемно-закаленными рельсами по ГОСТ 18267, их стали укладывать и в прямые участки. К 1986 - 1987 гг. они составляли уже более 50 %, т.е. стали основным типом рельсов (рис.2). Как известно, в эти годы начался повышенный износ как колес, так и рельсов. С середины восьмидесятых годов до середины девяностых годов движение грузовых вагонов было практически парализовано из-за быстрого износа гребней колес и бокового износа головок рельсов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.