Однако главенствующую роль в этом процессе сыграло завершение перевода эксплуатационного парка вагонов на роликовые подшипники. В связи с этим гребни колес и боковые грани рельсов стали работать в режиме сухого трения из-за прекращения поступления в зону контакта жидкой смазки из подшипников скольжения. В условиях быстрого изнашивания гребней (пробег колес до обточки исчислялся всего лишь несколькими тысячами километров) эксплуатационные дефекты контактно - усталостного происхождения не успевали проявиться. Массовое внедрение различных систем смазывания рельсов и колес, восстановления гребней наплавкой существенно сократили браковку колес по износу гребней, в то же время дефекты контактно - усталостного происхождения заметно увеличились.

Динамика роста повреждаемости колес, бандажей и рельсов представлена на рис. 3, где использованы интенсивные относительные показатели, приведённые к единому масштабу - нормированное отношение числа обточек колесных пар локомотивов к грузонапряженности, общий удельный (по тонно-ки-лометровой работе) выход рельсов и относительное число обточек колесных пар грузовых вагонов (отношение числа обточек к числу колесных пар рабочего парка).

Как следует из рис.2, укладка объемно-закаленных рельсов в прямых участках пути продолжает прогрессировать, поэтому повреждаемость колес грузовых вагонов растет ввиду неэффективности принимаемых мер. Упрочнение колес в деповских условиях происходит на небольшую глубину (2-3 мм) и потому нуждается в постоянном возобновлении. Кроме того, контроль качества упрочнения и приемка готовой продукции в вагонных депо значительно уступают налаженной системе приемки колес Инспекцией МПС на заводах-изготовителях. Однако низкое качество упрочнений и анализ отказов колес по трещинам гребней привели к тому, что ссылаясь на Международный стандарт - технические условия на цельнокатаные колеса (ISO 1005/6, приложение к действующему ГОСТу 10791-89), запрещающий создание на колесах покрытий тепловым, гальваническим и другими способами, заводы-изготовители сняли с себя гарантийную ответственность за работоспособность наплавленных или упрочненных колес, что способствует снижению безопасности движения.

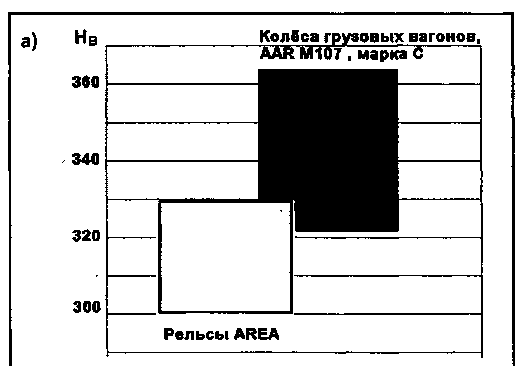

Кроме того, при наплавках и упрочнения, ввиду специфики применяемых технологий, не исключена возможность создания нежелательной системы остаточных напряжений в районе гребней колес, что может приводить к растрескиванию металла в эксплуатации. Поэтому была поставлена задача упрочнения ободьев колес грузовых вагонов на предприятии-изготовителе до твердости обода по всей рабочей толщине 320-400НВ, т.е. не уступающей твердости объемно-закаленных рельсов по ГОСТ 18267. Этим было ликвидировано отставание в прочностных характеристиках ободьев отечественных колес (бандажей) по сравнению с США и другими странами Американской ассоциации железных дорог, где такие колеса выпускаются с 1942 г.

Необходимая твердость 320-400НВ на ОАО “Выксунский металлургический завод” была достигнута за счет интенсификации закалки ободьев колес при снижении температуры охлаждающей среды и повышении ее давления в спрейерах, а также низкого отпуска.

В процессе разработки технологии колес с повышенной до уровня объемно-закаленных рельсов твердостью обода превалирующими были экономические соображения, что придало работе определенную специфику: так, для экспериментов использовали не целые партии колес, а лишь их часть в количестве, необходимом для испытании. Были проведены минимальные изменения в технологической схеме производства; исключены не только разработка, но и модернизация действующего оборудования. Это позволило провести работу с минимальными затратами и окупить расходы уже на первой (установочной) партии колес.

Микроструктура на поверхности гребня колёс после закалки и отпуска до 350° С представляет собой игольчатую структуру с микротвердостью 450-520 НВ. Микроструктура на глубине 5мм от поверхности катания, имея смешанный характер, при увеличении х500 также обнаруживает слабо выраженную игольчатость (из-за дисперсности микроструктуры) на глубину около 20 мм от поверхности катания. Исследование микроструктуры четко показало, что повышение твердости обода колес связано с мартенситом и продуктами его распада.

Испытания опытной партии колес на экспериментальном кольце ВНИИЖТа проводились с 27 марта 1996 г. по 18 сентября 1997 г. с осевой нагрузкой 27 т. Контрольные (серийные) колеса за это время неоднократно обтачивались в основном из-за выщерблин. Колеса же с повышенной твердостью обода прошли около 200 тыс. км и были отправлены на обточку для испытаний режущего инструмента, а не вследствие необходимости восстановления профиля катания. На основании испытаний было установлено, что ресурс колес с повышенной твердостью обода оценен как минимум вдвое больше, чем у серийных.

На экспериментальном кольце ВНИИЖТа были проведены также летние и зимние тормозные испытания полувагонов, оборудованных колесами повышенной твердости (в том числе с содержанием углерода 0,72% вес.), при этом был проведен цикл полных служебных торможений при скоростях от 40 до 90 км/ч. Вагоны были оборудованы композиционными колодками из серийного материала шифра ТИИР-300. По окончании проведения интенсивных остановочных торможений с периодическим нагревом колес до 300 °С и последующим их остыванием были осмотрены поверхности катания опытных и серийных колесных пар. Дефекты тормозного происхождения обнаружены не были. При этом тормозные пути при всех режимах торможения не превысили нормативных.

Для обточки твердых колес ВНИИЖТом совместно с другими организациями разработан режущий инструмент, который можно успешно применять в условиях существующего станочного парка. При этом стоимость нового инструмента по сравнению с серийным осталась неизменной.

Учитывая результаты проведенных испытаний и последующие пробные обточки колес, режимы их закалки были скорректированы в сторону уменьшения пика твердости на поверхности катания до 350-360 НВ с увеличением равномерности прокаливаемости по глубине обода (рис. 4). Как видно из рисунка, колеса с повышенной твердостью обода значительно превосходят серийные по твердости. На установочной партии колес при приемке их Межведомственной комиссией были проведены копровые испытания по ГОСТ 10791-81 с целью определения влияния низкого отпуска на охрупчивание колес. Все десять колес от разных партий выдержали испытания.

С мая 1998 г. по апрель 1999 г. на Восточно-Сибирской дороге проходили эксплуатационные испытания установочной партии колес с повышенной твердостью обода (936 шт.). Результаты испытаний свидетельствуют о значительных преимуществах новых колес перед серийными. Износ гребня у этих колес в 2,5 раза ниже, чем у серийных, в них не отмечено повреждений ободьев с выщерблинами и “наварами”. Односторонний ползун, связанный с торможением башмаком на сортировочной горке, обнаружен лишь на одном колесе. Это свидетельствует о правильности применённого подхода к повышению надежности этой важной детали.

Стоимость новых колес на 30% выше стоимости серийных, но при широком внедрении и увеличении их выпуска эта разница существенно уменьшится. Реальная прибыль от внедрения новой технологии упрочнения колес грузовых вагонов складывается из снижения расходов на закупку новых колес вследствие увеличения их срока службы минимум в 2 раза, снижения расходов на текущий отцепочный ремонт и обточку колесных пар. Общее снижение расходов железных дорог при внедрении колес с повышенной твердостью обода составит не менее 400 млн. руб. в год.

|

|

Таким образом, установлено, что, не меняя химический состав материала, возможно создание колес повышенной твердости, оптимально приближающейся к твердости рельса. Как показали совместные с ОАО “Выксунский мателлургический завод” работы, для практической реализации этой идеи необходимо внедрение в производство новых технологических процессов при безусловном обеспечении качества выпускаемой продукции.

|

|

|

|

|

|

|

|

|

|

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.