3 ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

3.1 Результаты исследований обработки стали 4Х18Н2М

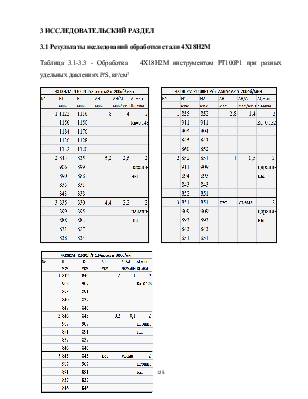

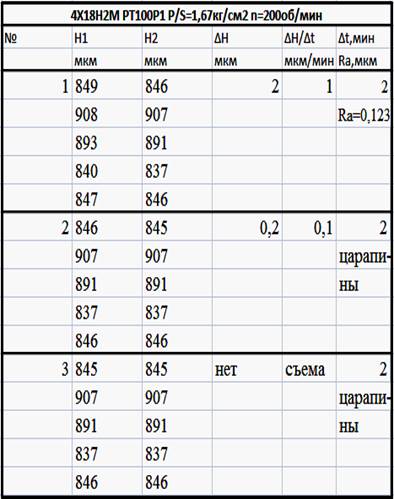

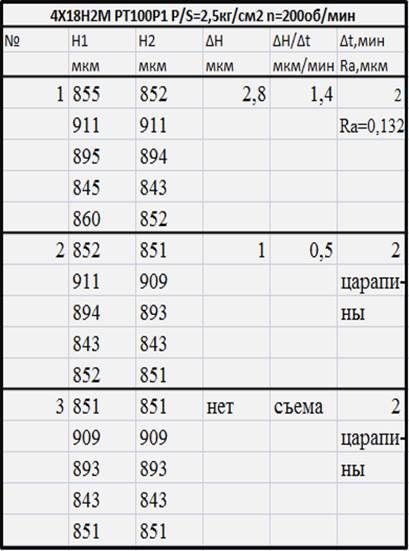

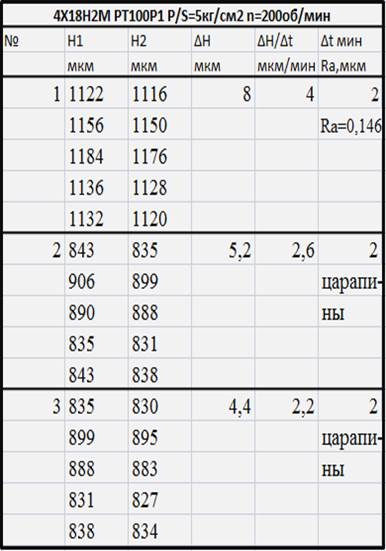

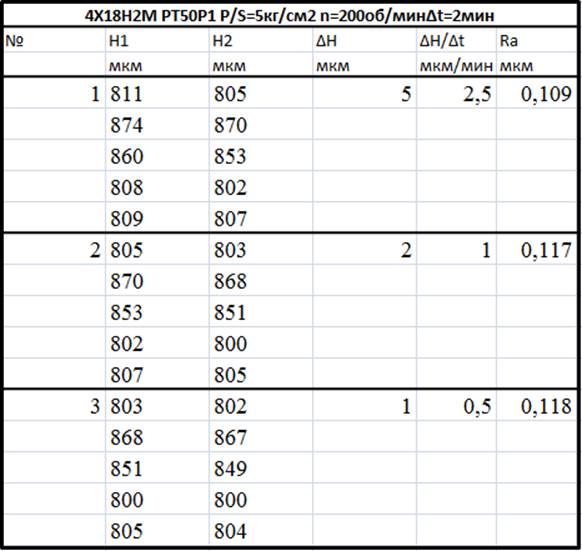

Таблица 3.1-3.3 - Обработка 4Х18Н2М инструментом РТ100Р1 при разных удельных давлениях P/S, кг/см2

На основе данных из таблиц 3.1-3.3 построим зависимости скорости съема обрабатываемого материала от времени обработки. Это позволит выбрать оптимальный режим обработки, то есть подобрать правильное давление. Скорость обработки выбрана 200 об/мин, так как при меньшей скорости материал сильнее налипает на инструмент, что приводит к его быстрому засаливанию.

Рисунок 3.1- Зависимость скорости съема стали 4Х18Н2М от времени обработки инструментом РТ100Р1 при различном удельном давлении

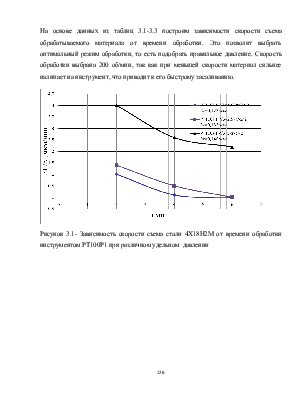

Таблица 3.4 – Обработка стали 4Х18Н2М инструментом РТ50Р1

Рисунок 3.2- Зависимость скорости съема стали 4Х18Н2М от времени обработки инструментом РТ50Р1

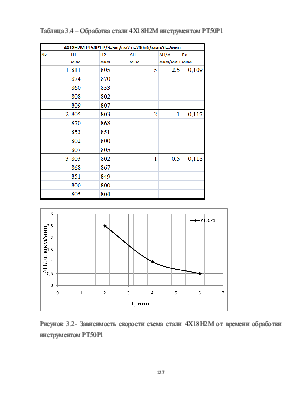

Рисунок 3.3- Изменение параметра шероховатости Ra в процессе обработки стали 4Х18Н2М инструментом РТ50Р1

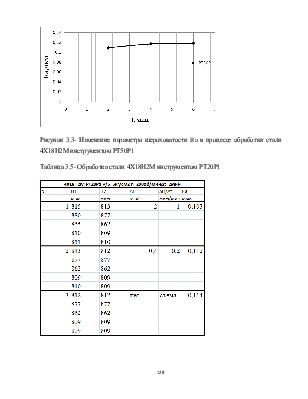

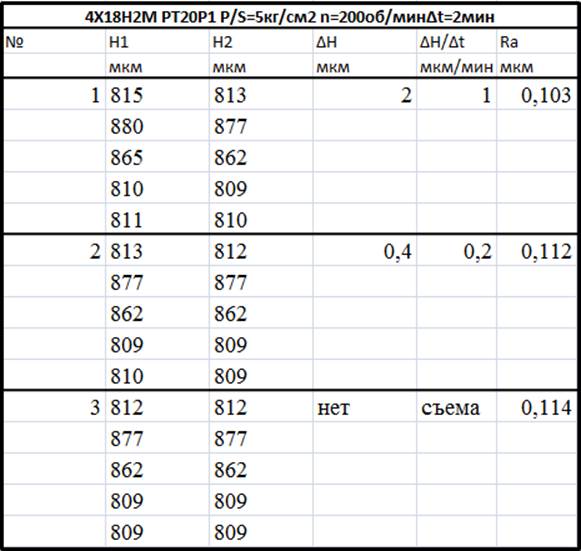

Таблица 3.5- Обработка стали 4Х18Н2М инструментом РТ20Р1

Рисунок 3.4- Зависимость скорости съема стали 4Х18Н2М от времени обработки инструментом РТ20Р1

В результате исследований были также получены данные по износостойкости инструмента. Так, средний относительный износ инструмента по отношению к износу обрабатываемой поверхности (соотношение объемов) для инструментов РТ100Р1, РТ50Р1 и РТ20Р1 составил Vин/Vз= 100%.

Рисунок 3.5- Изменение параметра шероховатости Ra в процессе обработки стали 4Х18Н2М инструментом РТ20Р1

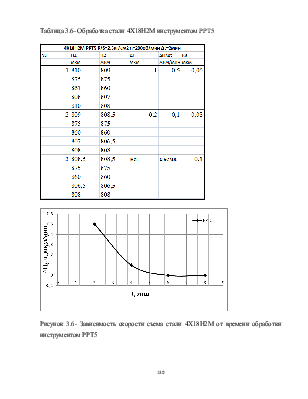

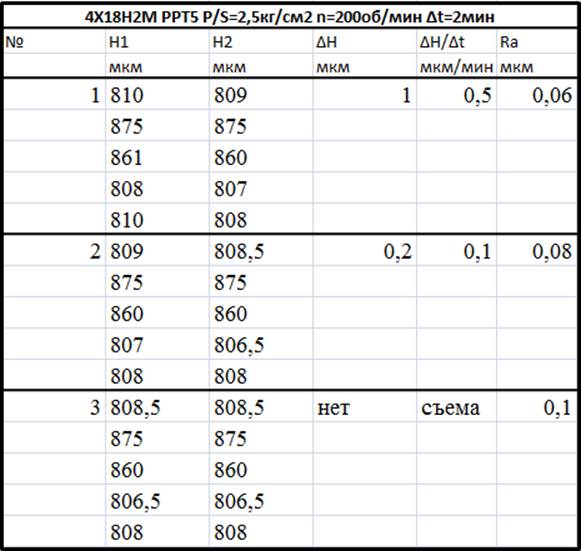

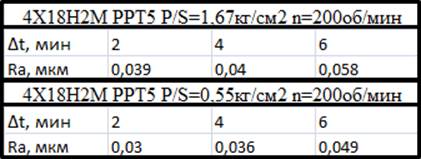

Таблица 3.6- Обработка стали 4Х18Н2М инструментом PPT5

Рисунок 3.6- Зависимость скорости съема стали 4Х18Н2М от времени обработки инструментом РРТ5

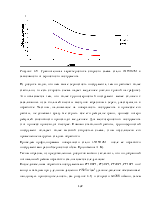

Рисунок 3.7- Изменение параметра шероховатости Ra в процессе обработки стали 4Х18Н2М инструментом РРТ5

Относительный износ инструмента РРТ5 при давлении P/S=2,5 кг/см2 составил Vин/Vз= 300%. Для выбора оптимального давления при полировании инструментом РРТ5 было выполнено еще два эксперимента с более низким удельным давлением.

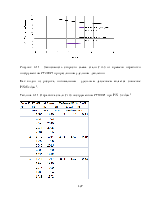

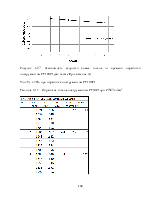

В результате анализа полученных данных (Таблица 3.6 и 3.7) можно заключить, что снижение давления на операции полирования до Р/S=0,55кг/см2 приводит к улучшению качества обработки, то есть снижению значения параметра Ra. Кроме того, снижение давления уменьшает износ инструмента.

Таблица 3.7- Обработка стали 4Х18Н2М инструментом PPT5 при давлении Р/S=1,67 и Р/S=0,55 кг/см2

На рисунке 3.8 приведена сравнительная характеристика скорости съема обрабатываемого материала в зависимости от зернистости инструмента.

Рисунок 3.8- Сравнительная характеристика скорости съема стали 4Х18Н2М в зависимости от зернистости инструмента

Из рисунка видно, что чем выше зернистость инструмента, тем он работает более стабильно, то есть скорость съема падает медленнее (наклон кривой на графике). Это объясняется тем, что более крупнозернистый инструмент менее склонен к засаливанию из-за большей высоты выступов абразивных зерен, участвующих в обработке. Частицы, налипающие на поверхность инструмента в процессе его работы, не успевают сразу же скрыть все его режущие грани, процесс потери режущей способности происходит медленнее. Для мелкозернистого инструмента этот процесс происходит быстрее. Помимо стабильной работы, крупнозернистый инструмент обладает более высокой скоростью съема, этим обусловлено его применение на грубых стадиях обработки.

Приведем профилограммы поверхности стали 4Х18Н2М после ее обработки инструментами разной зернистости (см. Приложения А-В).

Таким образом, из представленных рисунков можно заключить, что подобранный оптимальный режим обработки стали является следующим:

Последовательная обработка инструментами РТ100Р1, РТ50Р1, РТ20Р1, РТ10Р1 по 2 минуты каждым при удельном давлении Р/S=5кг/см2 (данное давление обеспечивает наилучшую производительность, см. рисунок 3.1) и скорости n=200 об/мин, затем обработка инструментом РРТ5 (полирование) при удельном давлении Р/S=0,55кг/см2 и скорости n=200 об/мин также в течение 2-х минут.

Данный оптимальный режим приводит к следующим показателям качества поверхности:

- Ra=0,03 мкм; - Rz=0,146мкм.

Данное ограничение показателей качества поверхности и средний класс оптической чистоты вызвано процессом засаливания инструмента. Как уже было отмечено в первом разделе данной работы, в процессе засаливания образуются довольно крупные нежелательные частицы, которые начинают царапать обрабатываемую поверхность. Именно поэтому оптимальный режим обработки включает в себя работу каждого инструмента в течение лишь 2-х минут, так как последующая работа данным инструментом без его повторного вскрытия приводит к ухудшению качества обрабатываемой поверхности. Кроме того, именно из-за засаливания снижается производительность работы, так как происходит падение скорости съема материала. Таким образом, реальным путем улучшения качества обрабатываемой поверхности и восстановления работоспособности инструмента является его периодическое вскрытие и правка. При этом восстанавливается режущая способность инструмента, его поверхность очищается, восстанавливается правильная геометрия его поверхности. Учитывая вышесказанное, была проведена обработка поверхности с учетом вскрытия. Это сделало возможным продлить обработку поверхности каждым видом инструмента, что значительно улучшило качество поверхности. Так, после каждой второй минуты работы инструмент вскрывался и снова включался в двухминутный цикл обработки (переход). Количество таких циклов (переходов) ограничивалось таким качеством поверхности, которое не улучшалось последующим циклом обработки данным инструментом. Результаты данной обработки приведены в таблице 3.8.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.