2 СПЕЦИАЛЬНЫЙ РАЗДЕЛ

2.1 Оборудование

Исследования проводились на одностороннем шлифовально-полировальном станке 6ШП-200М. Данный станок предназначен для обработки оптических поверхностей средней и повышенной точности.

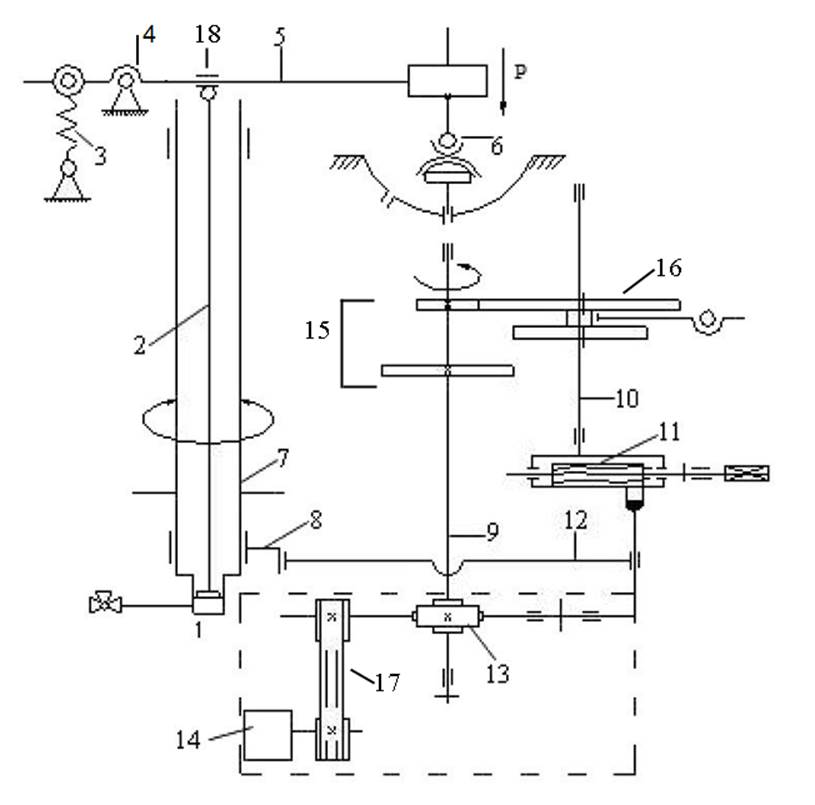

Рисунок 2.1- Кинематическая схема станка 6ШП-200М

Он имеет узел (сборочную единицу) привода от двигателя 14 с червячной передачей 13, узел нижнего шпинделя 9, от которого двухстепенной зубчатой передачей вращение передается валу кривошипа 10. Кривошип, длина которого меняется винтовым механизмом 11, соединен с шатуном 12 и коромыслом 8. Движение коромысла передается колонкой 7 на верхний рычаг 5, имеющий на конце поводок верхнего звена с шаровым шарниром 6. Сила нажатия на верхнее звено создается в пневмокамере 1 и передается шарнирной тягой 2 верхнему рычагу 5, опирающемуся на шарнир 4. Пружина 3 способствует отводу верхнего рычага в нерабочее положение. Станок снабжен автоматической системой подачи СОЖ с регулятором и фильтрующим элементом.

Шпиндель 9 получает четыре скорости вращения от двухскоростного электродвигателя мощностью 0,7/0,9 кВт и числом оборотов в минуту 1400/2720 через двухступенчатую ременную передачу 17 и червячную передачу 13. На шпинделе 9 жёстко закреплён блок шестерен 15, с которым зацепляется сидящий на валу кривошипа 10 подвижный блок шестерен 16, перемещение которого осуществляется через эксцентрик рукояткой (два положения). Таким образом, вал кривошипа 10 через блоки шестерен получает от шпинделя восемь скоростей вращения. Вращательное движение вала кривошипа 10 при помощи кривошипно-шатунного механизма преобразуется в качательное движение того вала, с которым жёстко соединены верхний рычаг 5 и поводок инструмента. Поводок имеет 8 скоростей качания: (24; 34; 48; 60; 68; 85; 120; 170) двойных ходов в минуту. Размах колебания поводка от 0 до 180 мм регулируется винтовым механизмом 11 и отсчитывается по шкале. Регулировка производится изменением величины эксцентриситета поводка относительно оси вращения вала. Для изменения величины эксцентриситета поводка необходимо отвернуть винт и, поворачивая ключом переходник, совместить его риску с указанной на шкале величиной размаха поводка, затем затянуть винт.

Давление поводка верхнего звена производится с помощью пневмокамеры. В нее из пневмосети с помощью регулятора давления подводится воздух от 2 до 6 атм. Поскольку пневмокамера соединена шарнирной тягой 2 с верхним рычагом 5 с помощью ползунка 18, то дополнительная регулировка давления осуществляется изменением положения ползунка 18 (меняем соотношение плеч верхнего рычага 5). Величина давления на поводке определяется по таблице.

В случае резкого падения давления воздуха в сети пневматическое реле давления отключает станок, а обратный клапан обеспечивает плавное снятие давления на поводке (верхнем рычаге). Для снятия давления с поводка, воздух из пневмокамеры выпускается в атмосферу при помощи рукоятки узла управления. Давление к верхнему рычагу 5 от пневмокамеры подводится лишь при включении рукоятки узла управления.

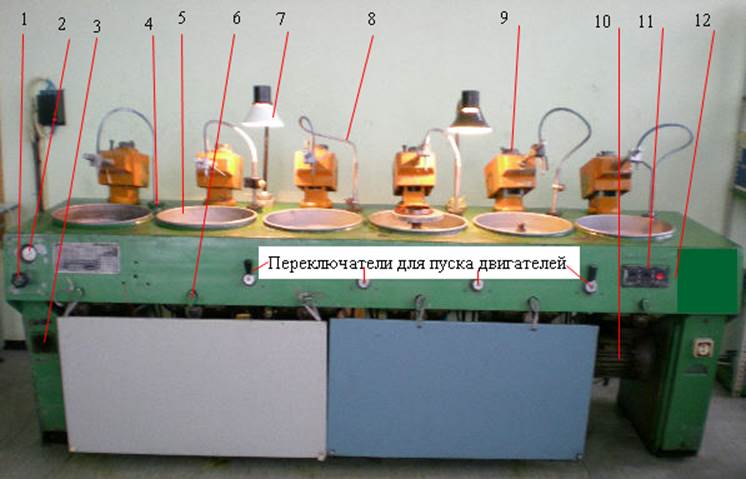

Рисунок 2.2- Общий вид станка 6ШП-200М

1- Регулятор давления;

2- Воздушный манометр;

3- Включатель для подачи напряжения в цепь управления;

4- Регулятор подачи СОЖ;

5- Таз;

6- Рукоятка для перемещения блока шестерен на валу кривошипа;

7- Лампа освещения;

8- Шланг для подачи СОЖ в зону обработки;

9- Лимб дополнительной регулировки давления (изменение положения ползунка);

10- Узел двигателя с двухступенчатым редуктором и механизмом давления;

11- Панель, содержащая кнопку подачи напряжения на переключатели для пуска двигателей, а также кнопку пуска и остановки электродвигателя помпы для подачи СОЖ;

12- Станина станка (жесткая сварная конструкция рамного типа);

Внутри станины размещены узлы управления и подачи воздуха.

Переключатели для пуска двухскоростных электродвигателей представляют собой рукоятки, которые могут быть повернуты как вправо, так и влево. Поворот рукоятки вправо обеспечивает работу двигателя со скоростью 2720 об/мин (двигатель включен по схеме “звезда”). Поворот рукоятки влево обеспечивает работу двигателя со скоростью 1400 об/мин (двигатель включен по схеме “треугольник”).

Таблица 2.1- Техническая характеристика станка 6ШП-200М

|

1 |

Диаметр обрабатываемых деталей или блоков, мм |

От 100 до 200 |

|

2 |

Количество шпинделей |

6 |

|

3 |

Числа оборотов шпинделя в мин |

40; 80; 100; 200. |

|

4 |

Числа двойных ходов поводка за один оборот шпинделя |

0,6; 0,85 |

|

5 |

Размах колебаний поводка, мм |

до 180 |

|

6 |

Давление на блок, кг |

от 10 до 110 |

|

7 |

Изменение радиуса колебания поводка, мм |

± 60 |

|

8 |

Диаметр таза, мм |

357 |

|

9 |

Электродвигатель привода АОЛ2- 21-4/2С2, мощность в кВт |

0,7/0,9 |

|

10 |

Число оборотов в мин |

1400/2720 |

|

11 |

Количество двигателей |

6 |

|

12 |

Электродвигатель подачи СОЖ АОЛ 12-2, мощность в кВт |

0,27 |

|

13 |

Производительность питателя |

20 л/мин |

|

14 |

Длина, мм |

2645 |

|

15 |

Ширина, мм |

925 |

|

16 |

Высота, мм |

1155 |

|

17 |

Присоединительные размеры, мм: - диаметр посадочной шейки шпинделя - диаметр резьбы - диаметр поводка - диаметр штуцера для подводки сжатого воздуха |

28 М30 12 9 |

|

18 |

Вес, кг |

1400 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.