2.4 РАЗРАБОТКА ГРАФИКА ПРОЦЕССА РЕМОНТА И

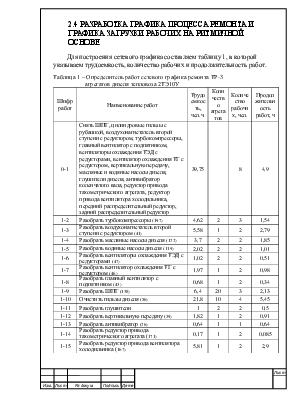

Для построения сетевого графика составляем таблицу 1, в которой указываем трудоемкость, количество рабочих и продолжительность работ.

Таблица 1 - Определитель работ сетевого графика ремонта ТР-3 агрегатов дизеля тепловоза 2ТЭ10У

|

Шифр работ |

Наименование работ |

Трудоемкость, чел.ч. |

Количество агрегатов |

Количество рабочих, чел. |

Продолжительность работ, ч |

|||

|

0-1 |

Снять ШПГ, цилиндровые гильзы с рубашкой, воздухонагнетатель второй ступени с редуктором, турбокомпрессоры, главный вентилятор с подпятником, вентиляторы охлаждения ТЭД с редукторами, вентилятор охлаждения ТГ с редуктором, вертикальную передачу, масляные и водяные насосы дизеля, глушители дизеля, антивибратор коленчатого вала, редуктор привода тахометрического агрегата, редуктор привода вентилятора холодильника, передний распределительный редуктор, задний распределительный редуктор |

39,75 |

8 |

4,9 |

||||

|

1-2 |

Разобрать турбокомпрессоры (197) |

4,62 |

2 |

3 |

1,54 |

|||

|

1-3 |

Разобрать воздухонагнетатель второй ступени с редуктором (41) |

5,58 |

1 |

2 |

2,79 |

|||

|

1-4 |

Разобрать масляные насосы дизеля (122) |

3,7 |

2 |

2 |

1,85 |

|||

|

1-5 |

Разобрать водяные насосы дизеля (119) |

2,02 |

2 |

2 |

1,01 |

|||

|

1-6 |

Разобрать вентиляторы охлаждения ТЭД с редукторами (47) |

1,02 |

2 |

2 |

0,51 |

|||

|

1-7 |

Разобрать вентилятор охлаждения ТГ с редуктором (46) |

1,97 |

1 |

2 |

0,98 |

|||

|

1-8 |

Разобрать главный вентилятор с подпятником (43) |

0,68 |

1 |

2 |

0,34 |

|||

|

1-9 |

Разобрать ШПГ (138) |

6,4 |

20 |

3 |

2,13 |

|||

|

1-10 |

Очистить гильзы дизеля (56) |

21,8 |

10 |

4 |

5,45 |

|||

|

1-11 |

Разобрать глушители |

1 |

2 |

2 |

0,5 |

|||

|

1-12 |

Разобрать вертикальную передачу (39) |

1,82 |

1 |

2 |

0,91 |

|||

|

1-13 |

Разобрать антивибратор (26) |

0,64 |

1 |

1 |

0,64 |

|||

|

1-14 |

Разобрать редуктор привода тахометрического агрегата (171) |

0,17 |

1 |

2 |

0,085 |

|||

|

1-15 |

Разобрать редуктор привода вентилятора холодильника (167) |

5,81 |

1 |

2 |

2,9 |

|||

|

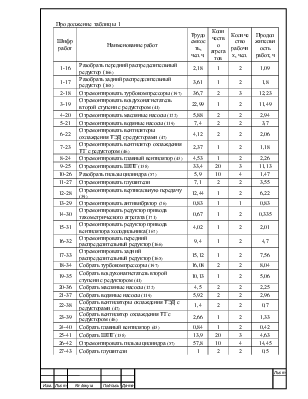

Продолжение таблицы 1 |

||||||||

|

Шифр работ |

Наименование работ |

Трудоемкость, чел.ч. |

Количество агрегатов |

Количество рабочих, чел. |

Продолжительность работ, ч |

|||

|

1-16 |

Разобрать передний распределительный редуктор (166) |

2,18 |

1 |

2 |

1,09 |

|||

|

1-17 |

Разобрать задний распределительный редуктор (165) |

3,61 |

1 |

2 |

1,8 |

|||

|

2-18 |

Отремонтировать турбокомпрессоры (197) |

36,7 |

2 |

3 |

12,23 |

|||

|

3-19 |

Отремонтировать воздухонагнетатель второй ступени с редуктором (41) |

22,99 |

1 |

2 |

11,49 |

|||

|

4-20 |

Отремонтировать масляные насосы (122) |

5,88 |

2 |

2 |

2,94 |

|||

|

5-21 |

Отремонтировать водяные насосы (119) |

7,4 |

2 |

2 |

3,7 |

|||

|

6-22 |

Отремонтировать вентиляторы охлаждения ТЭД с редукторами (47) |

4,12 |

2 |

2 |

2,06 |

|||

|

7-23 |

Отремонтировать вентилятор охлаждения ТГ с редуктором (46) |

2,37 |

1 |

2 |

1,18 |

|||

|

8-24 |

Отремонтировать главный вентилятор (43) |

4,53 |

1 |

2 |

2,26 |

|||

|

9-25 |

Отремонтировать ШПГ (138) |

33,4 |

20 |

3 |

11,13 |

|||

|

10-26 |

Разобрать гильзы цилиндра (57) |

5,9 |

10 |

4 |

1,47 |

|||

|

11-27 |

Отремонтировать глушители |

7,1 |

2 |

2 |

3,55 |

|||

|

12-28 |

Отремонтировать вертикальную передачу (39) |

12,44 |

1 |

2 |

6,22 |

|||

|

13-29 |

Отремонтировать антивибратор (26) |

0,83 |

1 |

1 |

0,83 |

|||

|

14-30 |

Отремонтировать редуктор привода тахометрического агрегата (171) |

0,67 |

1 |

2 |

0,335 |

|||

|

15-31 |

Отремонтировать редуктор привода вентилятора холодильника (167) |

4,02 |

1 |

2 |

2,01 |

|||

|

16-32 |

Отремонтировать передний распределительный редуктор (166) |

9,4 |

1 |

2 |

4,7 |

|||

|

17-33 |

Отремонтировать задний распределительный редуктор (165) |

15,12 |

1 |

2 |

7,56 |

|||

|

18-34 |

Собрать турбокомпрессоры (197) |

16,08 |

2 |

2 |

8,04 |

|||

|

19-35 |

Собрать воздухонагнетатель второй ступени с редуктором (41) |

10,13 |

1 |

2 |

5,06 |

|||

|

20-36 |

Собрать масляные насосы (122) |

4,5 |

2 |

2 |

2,25 |

|||

|

21-37 |

Собрать водяные насосы (119) |

5,92 |

2 |

2 |

2,96 |

|||

|

22-38 |

Собрать вентиляторы охлаждения ТЭД с редукторами (47) |

1,4 |

2 |

2 |

0,7 |

|||

|

23-39 |

Собрать вентилятор охлаждения ТГ с редуктором (46) |

2,66 |

1 |

2 |

1,33 |

|||

|

24-40 |

Собрать главный вентилятор (43) |

0,84 |

1 |

2 |

0,42 |

|||

|

25-41 |

Собрать ШПГ (138) |

13,9 |

20 |

3 |

4,63 |

|||

|

26-42 |

Отремонтировать гильзы цилиндра (57) |

57,8 |

10 |

4 |

14,45 |

|||

|

27-43 |

Собрать глушители |

1 |

2 |

2 |

0,5 |

|||

|

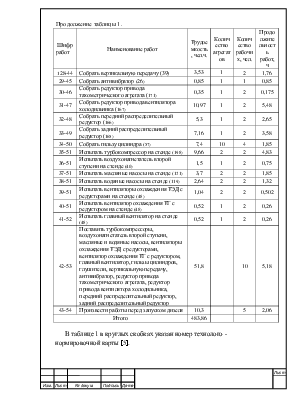

Продолжение таблицы 1. |

||||||||

|

Шифр работ |

Наименование работ |

Трудоемкость, чел.ч. |

Количество агрегатов |

Количество рабочих, чел. |

Продолжительность работ, ч |

|||

|

128-44 |

Собрать вертикальную передачу (39) |

3,53 |

1 |

2 |

1,76 |

|||

|

29-45 |

Собрать антивибратор (26) |

0,85 |

1 |

1 |

0,85 |

|||

|

30-46 |

Собрать редуктор привода тахометрического агрегата (171) |

0,35 |

1 |

2 |

0,175 |

|||

|

31-47 |

Собрать редуктор привода вентилятора холодильника (167) |

10,97 |

1 |

2 |

5,48 |

|||

|

32-48 |

Собрать передний распределительный редуктор (166) |

5,3 |

1 |

2 |

2,65 |

|||

|

33-49 |

Собрать задний распределительный редуктор (165) |

7,16 |

1 |

2 |

3,58 |

|||

|

34-50 |

Собрать гильзу цилиндра (57) |

7,4 |

10 |

4 |

1,85 |

|||

|

35-51 |

Испытать турбокомпрессор на стенде (198) |

9,66 |

2 |

2 |

4,83 |

|||

|

36-51 |

Испытать воздухонагнетатель второй ступени на стенде (40) |

1,5 |

1 |

2 |

0,75 |

|||

|

37-51 |

Испытать масляные насосы на стенде (121) |

3,7 |

2 |

2 |

1,85 |

|||

|

38-51 |

Испытать водяные насосы на стенде (119) |

2,64 |

2 |

2 |

1,32 |

|||

|

39-51 |

Испытать вентиляторы охлаждения ТЭД с редукторами на стенде (48) |

1,04 |

2 |

2 |

0,502 |

|||

|

40-51 |

Испытать вентилятор охлаждения ТГ с редуктором на стенде (48) |

0,52 |

1 |

2 |

0,26 |

|||

|

41-52 |

Испытать главный вентилятор на стенде (48) |

0,52 |

1 |

2 |

0,26 |

|||

|

42-53 |

Поставить турбокомпрессоры, воздухонагнетатель второй ступени, масляные и водяные насосы, вентиляторы охлаждения ТЭД с редукторами, вентилятор охлаждения ТГ с редуктором, главный вентилятор, гильзы цилиндров, глушители, вертикальную передачу, антивибратор, редуктор привода тахометрического агрегата, редуктор привода вентилятора холодильника, передний распределительный редуктор, задний распределительный редуктор |

51,8 |

10 |

5,18 |

||||

|

43-54 |

Произвести работы перед запуском дизеля |

10,3 |

5 |

2,06 |

||||

|

Итого |

483,86 |

|||||||

В таблице 1 в круглых скобках указан номер технолого нормировочной карты [5].

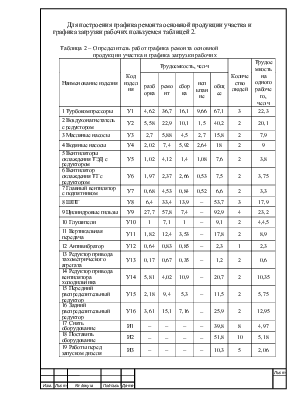

Для построения графика ремонта основной продукции участка и графика загрузки рабочих пользуемся таблицей 2.

Таблица 2 - Определитель работ графика ремонта основной продукции участка и графика загрузки рабочих

|

Наименование изделия |

Код изделия |

Трудоемкость, чел×ч |

Количество людей |

Трудоемкость на одного рабочего, чел×ч |

||||

|

разборка |

ремонт |

сборка |

испытание |

общее |

||||

|

1 Турбокомпрессоры |

У1 |

4,62 |

36,7 |

16,1 |

9,66 |

67,1 |

3 |

22,3 |

|

2 Воздухонагнетатель с редуктором |

У2 |

5,58 |

22,9 |

10,1 |

1,5 |

40,2 |

2 |

20,1 |

|

3 Масляные насосы |

У3 |

2,7 |

5,88 |

4,5 |

2,7 |

15,8 |

2 |

7,9 |

|

4 Водяные насосы |

У4 |

2,02 |

7,4 |

5,92 |

2,64 |

18 |

2 |

9 |

|

5 Вентиляторы охлаждения ТЭД с редуктором |

У5 |

1,02 |

4,12 |

1,4 |

1,08 |

7,6 |

2 |

3,8 |

|

6 Вентилятор охлаждения ТГ с редуктором |

У6 |

1,97 |

2,37 |

2,66 |

0,53 |

7,5 |

2 |

3,75 |

|

7 Главный вентилятор с подпятником |

У7 |

0,68 |

4,53 |

0,84 |

0,52 |

6,6 |

2 |

3,3 |

|

8 ШПГ |

У8 |

6,4 |

33,4 |

13,9 |

- |

53,7 |

3 |

17,9 |

|

9 Цилиндровые гильзы |

У9 |

27,7 |

57,8 |

7,4 |

- |

92,9 |

4 |

23,2 |

|

10 Глушители |

У10 |

1 |

7,1 |

1 |

- |

9,1 |

2 |

4,4,5 |

|

11 Вертикальная передача |

У11 |

1,82 |

12,4 |

3,53 |

- |

17,8 |

2 |

8,9 |

|

12 Антивибратор |

У12 |

0,64 |

0,83 |

0,85 |

- |

2,3 |

1 |

2,3 |

|

13 Редуктор привода тахометрического агрегата |

У13 |

0,17 |

0,67 |

0,35 |

- |

1,2 |

2 |

0,6 |

|

14 Редуктор привода вентилятора холодильника |

У14 |

5,81 |

4,02 |

10,9 |

- |

20,7 |

2 |

10,35 |

|

15 Передний распределительный редуктор |

У15 |

2,18 |

9,4 |

5,3 |

- |

11,5 |

2 |

5,75 |

|

16 Задний распределительный редуктор |

У16 |

3,61 |

15,1 |

7,16 |

- |

25,9 |

2 |

12,95 |

|

17 Снять оборудование |

И1 |

- |

- |

- |

- |

39,8 |

8 |

4,97 |

|

18 Поставить оборудование |

И2 |

- |

- |

- |

- |

51,8 |

10 |

5,18 |

|

19 Работы перед запуском дизеля |

И3 |

- |

- |

- |

- |

10,3 |

5 |

2,06 |

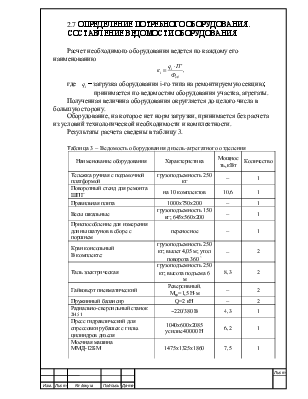

СОСТАВЛЕНИЕ ВЕДОМОСТИ ОБОРУДОВАНИЯ

Расчет необходимого оборудования ведется по каждому его наименованию

![]()

где ![]() - загрузка оборудования i-го типа на ремонтируемую секцию; принимается по ведомостям оборудования участка, агрегаты.

- загрузка оборудования i-го типа на ремонтируемую секцию; принимается по ведомостям оборудования участка, агрегаты.

Полученная величина оборудования округляется до целого числа в большую сторону.

Оборудование, на которое нет норм загрузки, принимается без расчета из условий технологической необходимости и комплектности.

Результаты расчета сведены в таблицу 3.

Таблица 3 - Ведомость оборудования дизель-агрегатного отделения

|

Наименование оборудования |

Характеристика |

Мощность, кВт |

Количество |

|

|

Тележка ручная с подъмочной платформой |

грузоподъемность 250 кг |

- |

1 |

|

|

Поворотный стенд для ремонта ШПГ |

на 10 комплектов |

10,6 |

1 |

|

|

Правильная плита |

1000х750х200 |

- |

1 |

|

|

Весы шкальные |

грузоподъемность 150 кг; 645х560х200 |

- |

1 |

|

|

Приспособление для измерения длины шатунов в сборе с поршнем |

переносное |

- |

1 |

|

|

Кран консольный В комплекте: |

грузоподъемность 250 кг; вылет 4,05 м; угол поворота 360 ° |

- |

2 |

|

|

Таль электрическая |

грузоподъемность 250 кг; высота подъема 6 м |

8,3 |

2 |

|

|

Гайковерт пневматический |

Реверсивный. Мкр=1,5 Н×м |

- |

2 |

|

|

Пружинный балансир |

Q=2 кН |

- |

2 |

|

|

Радиально-сверлильный станок 2Н51 |

~220/380 В |

4,3 |

1 |

|

|

Пресс гидравлический для спрессовки рубашек с гильз цилиндров дизеля |

1040х600х2085 усилие 40000 Н |

6,2 |

1 |

|

|

Моечная машина ММД-12БМ |

1475х1325х1860 |

7,5 |

1 |

|

|

Продолжение таблицы 3 |

||||

|

Наименование оборудования |

Характеристика |

Мощность, кВт |

Количество |

|

|

Пресс для запрессовки и расспрессовки деталей пневмогидравлический |

усилие 25-35 кН 1600х850х1820 |

8,4 |

1 |

|

|

Кантователь турбокомпрессора ТК-34 |

1360х780х1215 |

- |

1 |

|

|

Балансировочный станок специальный |

3310х720х1285 |

3,3/3,5 |

1 |

|

|

Дефектоскоп седлообразный |

напряжение 220 В |

2,2 |

1 |

|

|

Нагреватель индукционный для демонтажа роликовых и лабиринтных колец №1 |

напряжение 220 В |

6,6 |

1 |

|

|

Нагреватель индукционный для демонтажа роликовых и лабиринтных колец №2 |

напряжение 220 В |

8,8 |

1 |

|

|

Нагреватель демагнитизатор колец для монтажа ролико-подшипников |

напряжение 220 В |

4,4 |

1 |

|

|

Весы шкальные |

предел взвешивания 2,5-50 кг |

- |

1 |

|

|

Плита поверочная ГОСТ 10905-64 |

1500х1000х250 |

- |

1 |

|

|

Индукционный нагреватель для нагрева малых шестерен |

напряжение 220 В |

6+0,25 |

1 |

|

|

Установка для разборки и сборки валов вертикальной передачи |

усилие 2,5 кН |

- |

1 |

|

|

Специализированное рабочее место для ремонта водяных насосов |

1200х650х1200 |

- |

1 |

|

|

Специализированное рабочее место для ремонта масляных насосов |

в комплекте с кантователем и гайковертом 857х590х1170 |

- |

1 |

|

|

Вертикальный настольно- сверлильный станок 2Н135 |

напряжение 220/380 В |

0,6 |

||

|

Шкаф для сушки, нагрева и прожировки деталей |

напряжение 220 В Тнагр=150°С 920х705х1012 |

1,5 |

1 |

|

|

Стенд для испытания масляных насосов |

950х685х1675 |

0,6 |

1 |

|

|

Стенд для обкатки турбокомпрессора ТК-34 |

1050х750х950 |

3х2-1,6 |

||

|

Пульт управления |

510х410х1015 |

- |

1 |

|

|

Стенд для испытания автоматического привода гидромуфты вентилятора |

напряжение 220/380 В 1125х600х1385 |

1х2-1,1 |

1 |

|

|

Кран подвесной электрический однобалочный общего назначения ГОСТ 7890-67 |

Qк=2 т; Lк=4,5м; Полная длина L=5м; Нп=6м |

2х0,27 |

1 |

|

|

Продолжение таблицы 3 |

||||

|

Наименование оборудования |

Характеристика |

Мощность, кВт |

Количество |

|

|

Электротележка |

2785х1140х1310 Q=2 т |

- |

1 |

|

|

Кран-балка |

Qк=10 т; Lк=22,5 м; Нп=16м |

1,6-2,2; 2-7,5х2 |

1 |

|

|

Автомат газированной воды |

Производительность 4¸5 стаканов в минуту |

0,43 |

1 |

|

|

Автоматическая справочная установка |

напряжение 220 В |

0,1 |

1 |

|

|

Стол для дефектоскопии поршней |

1800х900х970 |

- |

1 |

|

|

Приспособление для восстановления полуды на поршнях |

- |

1,2 |

1 |

|

|

Прибор для снятия и одевания поршневых колец |

- |

- |

1 |

|

|

Стол-стеллаж для контроля |

2500х800х800 |

- |

1 |

|

|

Столик-приемный |

грузоподъемность 300 кг; 850х630х820 |

- |

1 |

|

|

Подвесное приспособление для хромирования днища поршня |

- |

- |

1 |

|

|

Прибор для измерения глубины камеры сгорания на поршне |

205х20х115 |

- |

1 |

|

|

Шарошка перовая для выборки металла в центре днища |

230х60х100 |

- |

1 |

|

|

Приспособление для крепления поршня на станке |

- |

- |

1 |

|

|

Захват для транспортировки и лужения поршней |

270х800х500 |

- |

1 |

|

|

Стол для поверочной плиты |

металлический 950х692х560 |

- |

1 |

|

|

Ванна для мойки деталей в керосине |

переносная вместимость 75 л 650х533х1952 |

- |

1 |

|

|

Верстак слесарный однотумбовый |

металлический 1250х760х860 |

- |

1 |

|

|

Стол для оборудования |

1200х800х600 |

- |

1 |

|

|

Приспособление для измерения зазора в замке поршневых колец |

диаметр 243 мм; Н=150 мм |

- |

1 |

|

|

Приспособление для определения толщины прокладок в поршне | ||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.