5 КОНСТРУКЦИЯ, РАБОТА И РАСЧЕТ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

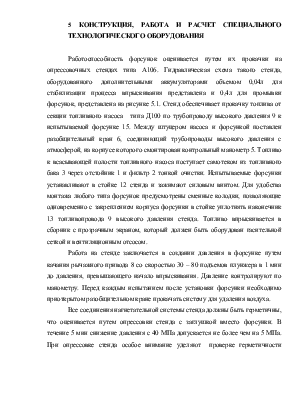

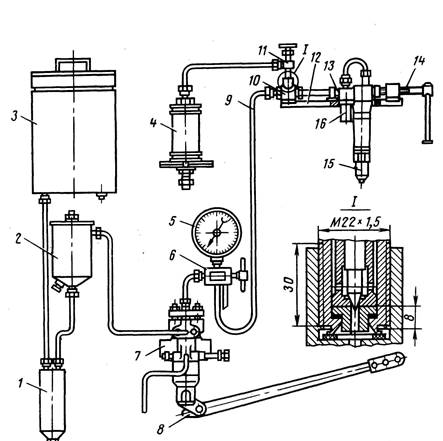

Работоспособность форсунок оценивается путем их прокачки на опрессовочных стендах типа А106. Гидравлическая схема такого стенда, оборудованного дополнительными аккумуляторами объемом 0,04л для стабилизации процесса впрыскивания представлена и 0,4л для промывки форсунок, представлена на рисунке 5.1. Стенд обеспечивает прокачку топлива от секции топливного насоса типа Д100 по трубопроводу высокого давления 9 к испытываемой форсунке 15. Между штуцером насоса и форсункой поставлен разобщительный кран 6, соединяющий трубопроводы высокого давления с атмосферой, на корпусе которого смонтирован контрольный манометр 5. Топливо к всасывающей полости топливного насоса поступает самотеком из топливного бака 3 через отстойник 1 и фильтр 2 тонкой очистки. Испытываемые форсунки устанавливают в стойке 12 стенда и зажимают силовым винтом. Для удобства монтажа любого типа форсунок предусмотрены сменные колодки, позволяющие одновременно с закреплением корпуса форсунки в стойке уплотнять наконечник 13 топливопровода 9 высокого давления стенда. Топливо впрыскивается в сборник с прозрачным экраном, который должен быть оборудован гасительной сеткой и вентиляционным отсосом.

Работа на стенде заключается в создании давления в форсунке путем качания рычажного привода 8 со скоростью 30 – 80 подъемов плунжера в 1 мин до давления, превышающего начало впрыскивания. Давление контролируют по манометру. Перед каждым испытанием после установки форсунки необходимо приоткрытом разобщительном кране прокачать систему для удаления воздуха.

Все соединения нагнетательной системы стенда должны быть герметичны, что оценивается путем опрессовки стенда с заглушкой вместо форсунки. В течение 5 мин снижение давления с 40 МПа допускается не более чем на 5 МПа. При опрессовке стенда особое внимание уделяют проверке герметичности нагнетательного клапана насоса, так как утечки через клапан во всасывающую полость визуально не просматриваются.

Рисунок 5.1 – Схема стенда типа А 106, оборудованного аккумуляторами:

1 – отстойник; 2 – фильтр; 3 – бак; 4 – большой аккумулятор; 5 – манометр; 6 – разобщительный кран; 7 – топливный насос; 8 – рычажный привод; 9 – топливопровод высокого давления; 10 – тройник; 11 – переключательный кран;

12 – стойка; 13 – наконечник; 14 – силовой винт; 15 – форсунка; 16 – малый аккумулятор.

Для ускорения процесса прокачки была проведена модернизация стенда А 106 путем введения механического привода толкателя секции топливного насоса. Механический привод состоит из электродвигателя мощностью 1,1 кВт со встроенным редуктором, обеспечивающим частоту вращения выходного вала 51,5 об/мин. На выходном валу насажен кулачок, имеющий дополнительную опору с подшипником качения и ванну для смазки. Весь механический привод смонтирован на общей плите, которая укреплена внутри стола стенда. Электродвигатель включается пускателем, смонтированным на передней стенке стола рядом с рукояткой ручной прокачки. При включении механического привода рукоятка ручной прокачки должна быть поднята в верхнее положение и зафиксирована защелкой.

В качестве модернизации данного стенда предложим следующее:

– заменим данный двигатель двигателем марки 4А71А4У3 мощностью

Nэ = 0,55 кВт и частотой nэ= 1500 об/мин;

– поставим отдельно двухступенчатый цилиндрический редуктор.

Рассчитаем основные параметры редуктора исходя из выходной частоты вращения вала nр= 50 об/мин.

Определим передаточное отношение редуктора

, (5.1)

, (5.1)

![]() .

.

Определим передаточное отношение второй ступени редуктора, приняв передаточное отношение первой ступени U1 = 6 [4],

,

(5.2)

,

(5.2)

![]() .

.

Определим частоты вращения каждого из валов

n1 = nэ, (5.3)

где n1 – частота вращения первого (ведущего) вала, об/мин;

,

(5.4)

,

(5.4)

где n2 – частота вращения второго (промежуточного) вала, об/мин;

,

(5.5)

,

(5.5)

где n3 – частота вращения третьего (ведомого) вала, об/мин.

Подставляя численные значения, получим

n1 = 1500 об/мин,

![]() об/мин,

об/мин,

![]() об/мин.

об/мин.

Определим мощность на каждом из валов

N1 = Nэ, (5.6)

где N1 – мощность на первом валу, кВт;

![]() (5.7)

(5.7)

где N2 – мощность на втором валу, кВт;

η1 – КПД первой зубчатой цилиндрической передачи, принимаем

η1 =0,96 [4];

η3 – КПД одной пары подшипников качения, принимаем η1 =0,9925 [4];

![]() (5.8)

(5.8)

где N3 – мощность на третьем валу, кВт;

η2 – КПД второй зубчатой цилиндрической передачи, принимаем

η1 =0,96 [4];

Подставляя численные значения, получим

N1 = 0,55 кВт,

![]() кВт,

кВт,

![]() кВт.

кВт.

Определим крутящий момент на каждом валу

,

(5.9)

,

(5.9)

где i– номер соответствующего вала.

Подставив численные значения, получим

Ориентировочно определим диаметры валов

,

(5.10)

,

(5.10)

где [τ] – допускаемое напряжение кручения, принимаем [τ] = 12 мПа [4].

Подставив численные значения, получим

Рассчитаем вторую тихоходную ступень цилиндрического редуктора.

Число зубьев шестерни z1 принимаем исходя из минимального значения zmin = 17, принимаем z1 = 30 [4]. Тогда z2 равно

z2 = z1 U2 (5.11)

z2 = 30·5 = 150.

Определим делительные диаметры шестерни d1 и d2 колеса

d1 = z1 m, (5.12)

где m– модуль, принимаем m = 1,5 [4, таблица 4.8];

d2 = z2 m. (5.13)

Подставив численные значения, получим

d1 = 30·1,5 = 45 мм,

d2 = 150·1,5 = 225 мм.

Аналогично рассчитываем первую быстроходную ступень.

Число зубьев шестерни z1 принимаем исходя из минимального значения zmin = 17, принимаем z1 = 20 [4]. Тогда z2 равно

z2 = z1 U1 (5.14)

z2 = 20·6 = 120.

Определим делительные диаметры шестерни d1 и d2 колеса

d1 = z1 m, (5.15)

d2 = z2 m. (5.16)

Подставив численные значения, получим

d1 = 20·1,5 = 30 мм,

d2 = 120·1,5 = 180 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.