После очистки автосцепки кран-балкой устанавливаются в 4-х местный стенд с поворотными обоймами, где осматривается и проверяется действие механизма автосцепки в собранном виде. Независимо от вида ремонта автосцепки все разбираются. Детали механизма автосцепки осматриваются, проверяются шаблонами, определяется степень износа и возможность дальнейшего использования.

Корпуса автосцепки, не требующие ремонта, на стенде проверяют дефектоскопной установкой ДФ-105 и при отсутствии трещин устанавливают кран-балкой в 4-местный стенд для сборки автосцепки.

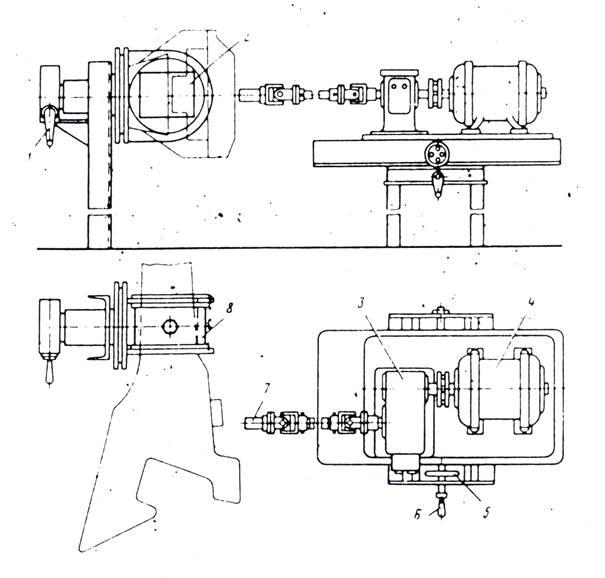

Рисунок 3.1 - Стенд для обработки корпуса при помощи приспособлений

1 - рукоятка

2 - поворотная обойма

3 - редуктор

4 - электродвигатель

5 - рукоятка поперечного перемещения стола

6 - рукоятка перемещения вдоль оси электродвигателя

Корпуса автосцепок, требующие ремонта, кран-балкой устанавливают в передвижной стенд-кантователь для наплавки корпуса автосцепки и подают в сварочную кабину или на участок правки после проверки дефектоскопами. Проверку дефектоскопами производят также после проведения правильных работ.

Детали механизма сцепления, требующие наплавочных работ, поступают на участок сварочных работ. При необходимости их правки - на участок правильных работ.Детали с дефектами ремонту не подлежат и сдаются в металлолом.

3.4.2 Участок сварочных и наплавочных работ

На сварочном столе производят наплавочные работы на деталях механизма сцепления автосцепки.

На стенде-кантователе производится заварка трещин и наплавочные работы на корпус автосцепки и наплавочные работы на тяговых хомутах.

После выполнения сварочных работ корпуса автосцепки и тяговые хомуты передаются на участок механической обработки.

При ремонте поверхностей контуры зацепления корпуса сварочные швы разрешается накладывать не ближе 15 мм к местам закруглений. Твердость наплавляемого металла ударно-тяговых поверхностей для грузовых вагонов и локомотивов должна быть не менее 250 НВ, а для рефрижераторных и пассажирских вагонов и вагонов электропоездов - не менее 450 НВ. Замыкающая часть замка автосцепок для пассажирского вагона после наплавки должна иметь твердость 450-500 НВ.

Чистота наплавленных поверхностей после их обработки должна быть не ниже неизнашиваемой литейной поверхности детали.

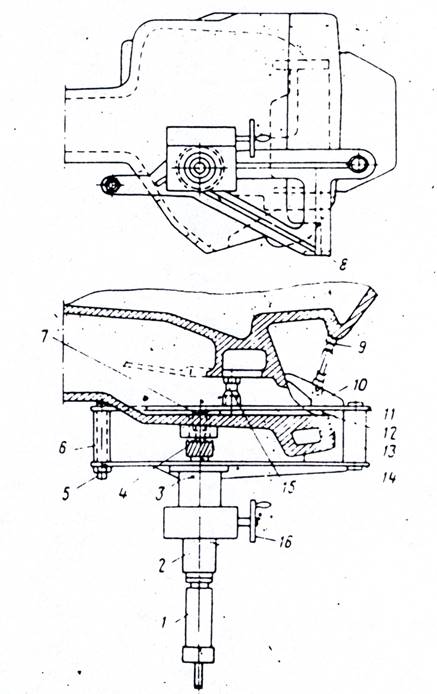

Рисунок 3.2 - Положение приспособления для обработки стенок отверстий для валика подъемника

1 - переходная втулка 9 - болты с гайками

2 - шпиндель 10 - упорные планки

3 - направляющая втулка 11 - внутренний лист приспособления

4 - большая фреза 12 - планка

5 - болт 13 - втулка

6 - втулка 14 - наружный лист приспособления

7 - малая фреза 15 - распорный болт

8 - планка 16 - маховик

3.4.3 Участок механической обработки

Шип для навешивания замкодержателя, отверстие для валика подъемника и перемычку хвостовика корпуса автосцепки после наплавки обрабатывают с помощью приспособлений на специальном стенде - (привод - шарнирный вал, редуктор и электродвигатель).

Детали механизма сцепления обрабатываются на фрезерном и корпус автосцепки на строгальном станках с помощью специальных приспособлений. На этих же станках предусмотрена и обработка наплавленных поверхностей других деталей автосцепного устройства.

После обработки детали проверяют шаблонами.

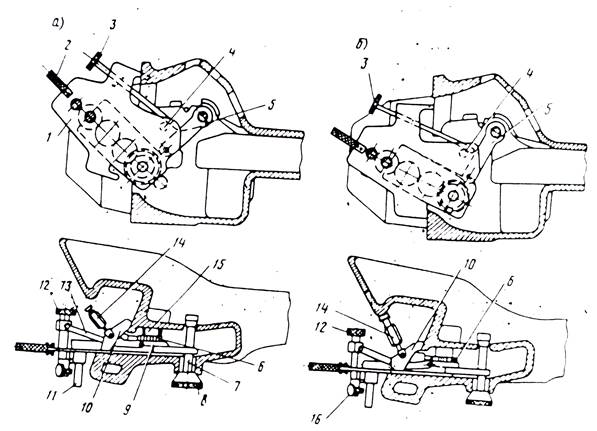

Рисунок 3.3 - Положение приспособления для обработки шипа для навешивания замкодержателя

1– рукоятка; 8 – обойма с фрезой;

2– стопорный винт; 9 – упоры;

3– распорный винт; 10 – ведущий вал;

4– подвижной рычаг; 11 – маховик;

5– фреза; 12 – рычаги;

6– центрирующий валик; 13 – гайки распорных болтов;

7– коническая гайка; 14 – шип корпуса автосцепки;

Наплавленные изношенные стенки малого и большого отверстий для валика подъемника обрабатывают на стенде для обработки корпуса автосцепки (рисунок 3.1) при помощи приспособления (рисунок 3.2).

Обработку начинают с обработки торца шипа 15 (рисунок 3.3). Для этого, вращая маховик 12, прижимают обойму 9 к основанию, закрепляют стопорным винтом 3 и подвижной рычаг 5 и вводят приспособление внутрь кармана корпуса, установленного на стенде нижней частью кармана кверху. Затем через отверстие в рычаге пропускают центрирующий валик 7 и затягивают его коническую гайку 8. Основание 1 приспособления заживают к внутренней стенке малого зуба, вывертывают из гайки до касания стенки внутри корпуса распорный болт 4, но так, чтобы он не препятствовал перемещению приспособления в вертикальной плоскости. После этого соединяют втулку шарнирной передачи редуктора привода с ведущим валом 11 приспособления, приподнимают его за рукоятку 2 так, чтобы зубья фрезы не касались наплавленного металла, включают электродвигатель и, медленно опуская приспособление, подводят фрезу к концу шипа. Работу заканчивают, когда режущие кромки фрезы обработают всю наплавленную торцовую поверхность шипа.

Затем приступают к обработке шипа по окружности (рисунок 3.3). Для этого, не вынимая приспособления из корпуса, отворачивают винт 3, освобождают подвижной рычаг 5 и, прижав упоры 10 к ударной стенке зева, неподвижно закрепляют приспособление в кармане корпуса распорным болтом 4 и гайками 14, упорные головки болтов которых прижимают к носку большого зуба. После этого включают электродвигатель привода и поворачивают храповик автоматической подачи 16 фрезы 6 в рабочее положение. Фрезу подают до тех пор, пока шип не будет обработан по всей своей высоте. По окончании работы обойму отводят в исходное положение, выключают электродвигатель и вынимают приспособление из кармана корпуса.

3.4.4 Участок правильных работ

Погнутый хвостовик корпуса автосцепки нагревается в электропечи

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.