В дополнение к обычному процессу холодного переноса металла, возможно внесение изменений в данный процесс циклично с импульсной дугой.

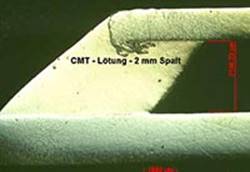

Это позволяет регулировать тепловложения, что, в свою очередь, влияет на геометрию сварного шва. Такие комбинации процесса холодного переноса металла и импульсной дуги применяются в случае необходимости устранения непровара сварного шва или увеличения скорости сварки. Другим значительным преимуществом процесса холодного переноса металла является улучшенное устранение непровара корня шва. На данном слайде - демонстрация на примере паяного шва с холодным переносом металла с непроваром корня размером 2 мм.

При сравнении процесса сварки

погруженной дугой с процессом холодного переноса металла с одинаковой скоростью

подачи проволоки, при использовании последнего становятся явными значительно

более низкие тепловложения и отличная геометрия сварного шва. Таким же образом

можно заметить, что сварочный ток и напряжение при сварке более низкие в

процессе холодного переноса, чем при сварке погруженной дугой.

При сравнении процесса сварки

погруженной дугой с процессом холодного переноса металла с одинаковой скоростью

подачи проволоки, при использовании последнего становятся явными значительно

более низкие тепловложения и отличная геометрия сварного шва. Таким же образом

можно заметить, что сварочный ток и напряжение при сварке более низкие в

процессе холодного переноса, чем при сварке погруженной дугой.

В процессе холодного переноса используются источники питания, рассчитанные на силу тока от 350 до 500 A с интегрированным функциональным пакетом для холодного процесса. На этих источниках питания с полным цифровым управлением в дополнение к двум известным режимам работы – стандартному и импульсному – добавлен и третий режим холодного переноса. Также можно модифицировать уже используемые источники питания. Более того, новинкой является наличие USB-порта на передней панели данных источников питания, что позволяет проводить быстрое обновление данных.

Применение блока дистанционного управления RCU 5000i является абсолютно необходимым в системе сварки для холодного процесса. Здесь в меню полностью цифрового управления также можно установить третий режим - режим холодного переноса.

Хорошо известный потребителю блок охлаждения FK 4000-R применяется в системе сварки для холодного процесса для обеспечения оптимального охлаждения сварочной горелки. Поставляется только в варианте водного охлаждения.

Устройство связи с автоматическим устройством ROB 5000 и периферийные шины цифрового оборудования могут применяться с системой сварки для холодного переноса.

Блок подачи проволоки для процесса холодного переноса VR 7000-CMT является модернизированной версией известного потребителю VR 7000. Блок подачи проволоки оборудован 4-роликовым приводом. Новинкой является соединения LHSB. : одно в направлении источника питания, а другое в направлении узла привода (редуктора) в каждом из корпусов. В настоящее время такой блок подачи проволоки может использоваться только с горелкой для холодного процесса, но в будущем, например, будет совместим с приводом Robacta. Модернизированная версия VR 7000-CMT также отличается от VR 7000 отсутствием в стандартной комплектации встроенных роликов подачи проволоки, т.е. ролики поставляются по дополнительному заказу и, поэтому, блок подачи проволоки можно оснастить роликами с пазами (канавками) оптимальной формы.

Все другие компоненты сварочной системы имеют аналоги в других традиционных системах автоматизированной сварки, бункер проволоки является абсолютной новизной, до настоящего момента не использованным компонентом. Бункер проволоки соединен между блоком подачи проволоки и приводом. Его задачей является разъединение мотора блока подачи проволоки от мотора узла привода. Это возможно благодаря определенному объему для хранения проволоки в бункере. Скорость подачи проволоки в блоке подачи проволоки контролируется таким образом, что бункер проволоки всегда заполнен только наполовину. Комплект бункера проволоки состоит из бункера проволоки, двух рукавов подачи проволоки (между блоком подачи проволоки и бункером проволоки, и между бункером проволоки и узлом привода, соответственно) и сенсорного кабеля, по которому сигнал бункера направляется к блоку подачи проволоки.

При разработке бункера проволоки особое внимание было уделено возможности быстрой и незатруднительной замены изношенных деталей. Благодаря этому, рукава подачи проволоки можно быстро заменить, сокращая время простоя. Балансировочное устройство предназначено для фиксации положения бункера проволоки. При необходимости, как альтернативный вариант, можно установить накопитель проволоки на третьей оси автоматического устройства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.