6) Термомеханическая обработка сварного соединения. Участки основного металла, находящиеся по обе стороны от зоны пластических деформаций, нагреваются движущимися газовыми горелками или индукторами до температуры 150…200 °С. Сразу после нагрева участки охлаждаются водой. Такая обработка приводит к снижению максимальных растягивающих напряжений.

7) Приложение нагрузки к сварным соединениям в процессе сварки или после остывания шва. Свариваемый элемент растягивается или изгибается. Может быть применена вибрация сварного соединения. Использование такого способа затруднено, особенно для крупногабаритных конструкций.

При выборе метода снижения сварочных напряжений необходимо установить причины коробления. В данной работе исследовали влияние режимов сварки на деформацию сварных конструкций из сплава ВТ20 на листовых заготовках размером 100×500×2 мм. Заготовки сваривали встык на автомате АДСВ-6 в высокоочищенном аргоне. После сварки заготовок на различных режимах измеряли в разных зонах прогиб f (рис. 3.6, 3.7), высоту выпуклости b и проплава с, ширину выпуклости sy и проплава sn, ширину ЗТВ с изменением макроструктуры основного металла со стороны выпуклости и проплава соответственно sy', sn', а также ширину ЗТВ, ограниченной оксидной пленкой соломенно-желтого цвета со стороны выпуклости и проплава соответственно sy", sn" (рис. 3.8).

Как следует из рис. 3.8, вид и режимы сварки существенно влияют как на коробление, так и формирование сварного шва. Наибольшая высота выпуклости и проплава сварного шва зафиксированы при импульсной ААрДС, наибольшая ширина сварного шва и ЗТВ – при непрерывной ААрДС. Исследованные режимы позволяют уменьшать коробление сварных конструкций на 15…40 %.

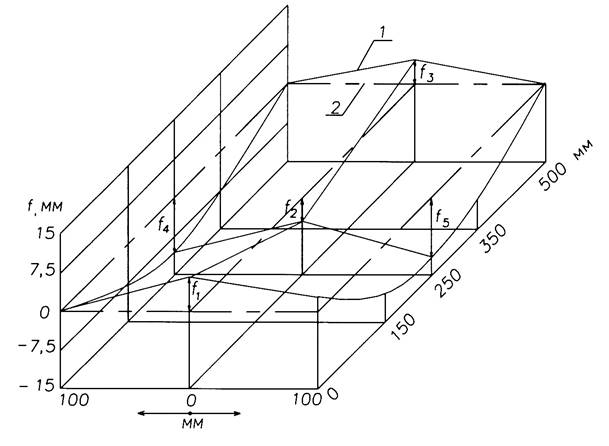

Рис. 3.6. Схема измерения прогиба f: 1 – после сварки;

2 – после прокатки сварного шва и ОШЗ

Рис. 3.7. Зависимость изменения прогиба f по длине сварного шва (штрихпунктирная линия) и кромкам (сплошная) сварной заготовки от режимов ААрДС (а) и импульсной ААрДС в высокоочищенном аргоне (б): 1 – Iсв = 90 А, v = 15 м/ч, U = 10 В, расход аргона 7,3…7,5 л/мин; 2 – 90 А, 20 м/ч, 10 В, расход аргона 4,5…7,5 л/мин; 3 – 100 А, 25 м/ч, 10 В, расход аргона 4,5…9 л/мин; 4 – 90 А, 15 м/ч, 10 В; 5 – 150 А, 15 м/ч, 10 В; 6 – 165 А, 15 м/ч, 10 В

Рис. 3.8. Зависимость формы и размеров сварного шва и ОШЗ сварных заготовок из сплава ВТ20 от режимов ААрДС (а) и импульсной ААрДС в высокоочищенном аргоне (б) (режимы – см. рис. 3.7)

Исследования релаксации напряжений в титановых конструкциях проводились на листовых образцах из сплавов ОТ4-1 и ВТ20 по специально разработанной методике. В основе методики был использован принцип создания растягивающих напряжений, приведенный в работе /25/. Образец в форме пластины зажимался в специальном приспособлении таким образом, чтобы создавались растягивающие напряжения определенной величины (рис. 3.9).

Образцы по пять штук вставлялись в захваты устройства, синхронным поворотом колес устанавливался радиус изгиба для сплава ОТ4-1 – R0 = 86,5 мм; для сплава ВТ20 – R0 = 151,5 мм, что соответствовало напряжениям по всей длине образцов sпц = 360 МПа (ОТ4-1) и sпц = 920 МПа (ВТ20). После нагрева в печи образцы извлекались из захватов и измерялся остаточный радиус изгиба Rt. По величине разности значений радиусов Rt – R0 оценивалась интенсивность падения напряжений.

При

определении напряжений различают начальное s0

и остаточное st

напряжения. Первые появляются в изогнутых образцах до нагрева, вторые после

нагрева.

При

определении напряжений различают начальное s0

и остаточное st

напряжения. Первые появляются в изогнутых образцах до нагрева, вторые после

нагрева.

Начальные напряжения определялись по формуле

где E – модуль нормальной упругости при растяжении статический (103000 МПа – ОТ4-1, 120000 МПа – ВТ20); h – толщина образца (0,6 мм –ОТ4-1, 1,5 мм – ВТ20); R0 – начальный радиус изгиба (R0 £ 85,5 мм – ОТ4-1, R0 £ 151,3 мм – ВТ20); sПЦ – предел пропорциональности при растяжении (sпц = 360 МПа – ОТ4-1, 920 МПа – ВТ20).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.