Повышенные температуры и внешнее силовое поле способствуют протеканию процессов разупрочнения. Падение начальных напряжений приводит к стабилизации размеров и формы деталей и устраняет упругое пружинение.

Таким образом выявлены оптимальные условия первого рода в конструкциях из листового титанового сплава ВТ20. Показано, что термофиксация сварных конструкций при 580…650 °С и выдержке в течение 1…2 ч практически полностью исключает их коробление при аргонодуговой сварке неплавящимся электродом с присадочной проволокой. Выпуклость и проплав швов в серийном производстве обычно составляют в сумме около 50 % от толщины свариваемых листов, а допустимое значение, как правило, на 20 % меньше. Во многих случаях обшивочные панели требуют полного удаления выпуклости или проплава в готовом изделии. Их устраняют ручной зачисткой с помощью бормашины. Там, где это возможно, применяют механическую обработку резанием (фрезерование и др.). Процесс удаления выпуклости и проплава непроизводителен, трудоемок и нежелателен с точки зрения охраны труда и техники безопасности. Выносливость конструкции после зачистки снижается более чем в 2 раза, что связано с перераспределением внутренних напряжений.

В тонколистовых конструкциях при обжатии зоны сварного соединения путем прокатки между роликами, наряду со снижением остаточных растягивающих напряжений, обеспечиваются необходимые выпуклость и проплав, а также улучшаются прочностные характеристики сварного соединения.

Связь между напряжениями в металле и параметрами режима прокатки роликами описывается формулой

,

(3.3)

,

(3.3)

где р – необходимое давление на ролики при прокатке, МПа; s – ширина рабочего пояска ролика, см; d – диаметр роликов, см; sк – напряжения в сварном соединении после прокатки, МПа; sн – начальные остаточные напряжения в сварном соединении, МПа; Е – модуль упругости прокатываемого металла, МПа.

Если sн = s0,2 и sк = 0, то формула (3.3) упрощается:

Сварной шов и ОШЗ образцов подвергали холодной пластической деформации, прокатке на роликовой машине ЛРС-10 до толщины основного металла. Часть заготовок подвергали высокотемпературной штамповке.

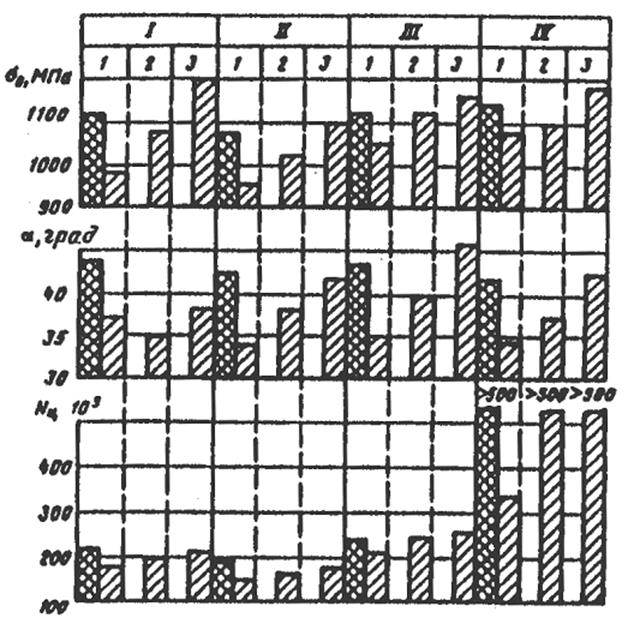

Холодная прокатка сварных швов титанового сплава ВТ20 приводит к существенному увеличению предела прочности, малоцикловой усталости и некоторому снижению пластичности сварного соединения по сравнению со сварными образцами без деформации (рис. 3.12). Высокотемпературная штамповка сварных заготовок после холодной прокатки сварных швов сплава ВТ20 приводит к значительному увеличению не только предела прочности и малоцикловой усталости, но и пластичности сварного шва. Последнее наблюдается также у сварных швов, подвергнутых холодной прокатке и последующей высокотемпературной обработке независимо от вида отжига.

Рис. 3.12. Гистограммы зависимости предела прочности sв угла изгиба a и малоцикловой усталости Nц основного металла (темные прямоугольники) и сварного шва (светлые) сплава ВТ20 (лист толщиной 1,2 мм) от условий пластической деформации (1 - исходное состояние, 2 - холодная деформация, 3 - горячая деформация в интервале температур предпревращения a®b и вида термической обработки (I- без обработки; II - вакуумный отжиг650 °С, 2ч; III- воздушный отжиг 650 °С, 1 ч; IV - пескоструйная обработка после воздушного отжига)

В результате исследований макро- и микроструктуры установили измельчение литой структуры шва крупнозернистой ОШЗ, которая после высокотемпературной обработки холоднокатаных сварных швов и ЗТВ представляет собой измельченную a'-фазу. Микроструктура основного металла сплава ВТ20 в исходном состоянии имеет равноосную слабоволокнистую структуру с округлыми частицами a'-фазы. Существенного различия в микроструктуре образцов сплава ВТ20, отожженных по разным режимам, не наблюдается. В отличие от исходного состояния после высокотемпературного формообразования и отжига структура раздробленная, равноосная, явных границ зерен не наблюдается, частицы a'-фазы имеют более мелкую округлую форму.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.