Для определения закономерностей релаксации напряжений в материале деталей в широком интервале температур первичные кривые (см. рис. 3.10) были аппроксимированы зависимостью вида

st = ks0 + s0(1 - k) exp(-bt), (3.1)

где k – условная константа, определяющая предел падения напряжений (k = 0,01); b – экспериментальная константа, определяющая скорость падения напряжений; t – время выдержки при выбранной температуре.

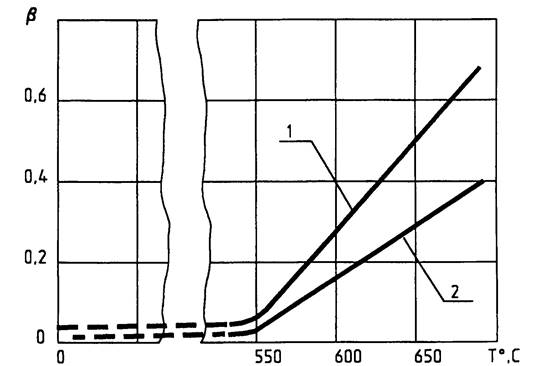

Значения коэффициентов k и b определялись по кривым падения напряжений (см. рис. 3.10). По определенным значениям коэффициента b построен график зависимости b = f(T) (рис. 3.11).

Рис. 3.11. Зависимость коэффициента b

от температуры: 1 – сплав ОТ4-1, 2 – сплав ВТ20

Пусть требуется определить время падения напряжений в детали из сплава ОТ4-1 без учета оснастки при температуре 575 °С. Для расчета примем следующие значения величин по формуле (3.1):

s0 = 360МПа, k = 0,01, b = 0,15 (по рис. 3.11),

st = 5 МПа (условно).

Решая уравнение (3.1) относительно параметра t и опуская промежуточные выкладки, получаем, что

![]() , (3.2)

, (3.2)

Подставляя в формулу (3.2) известные значения s0, k, st и b, окончательно получаем

![]() мин.

мин.

Значит продолжительность термообработки детали, не учитывая оснастку, составит в нашем примере около 46 мин.

Как видно из данных рис. 3.11, интенсивность релаксации напряжений в титановых сплавах зависит от химического состава, более интенсивно падение напряжений у менее легированного сплава ОТ4-1 (рис. 3.11, кривая 1), по сравнению с более легированным сплавом ВТ20 (рис. 3.11, кривая 2).

Необходимо учитывать и время на разогрев оснастки до заданной температуры. Опытные работы по правке деталей термофиксацией позволили выявить ряд недостатков в существующей оснастке. Определяющими показателями, характеризующими оснастку, предназначенную для термофиксации, являются – вес, жесткость и продолжительность нагрева. От удачного выбора этих показателей во многом зависит производительность процесса правки.

Эксперименты проводились на двух видах оснастки – монолитной и каркасной. Первая конструкция имеет неоправданно высокий запас по жесткости и соответственно большой вес. Вторая – оказалась недостаточно жесткой, в процессе нагрева в ней появились остаточные пластические деформации.

Вопрос сохранения достаточной жесткости при минимальном весе был решен при разработке облегченной конструкции. Облегчение достигалось за счет фрезерования выборок и углублений. Благодаря этому со значительным сокращением веса была увеличена обогреваемая поверхность и, как результат этого, значительно сокращена продолжительность нагрева. Точный расчет продолжительности нагрева очень сложен. На точность расчета влияют физические параметры материала оснастки, которые не являются постоянными, а зависят от температуры. Кроме того, сама оснастка имеет очень сложные формы и при определении ее геометрических размеров приходится допускать определенные приближения.

Соотношения между количеством тепла, полученного поверхностью тела, и количеством тепла отведенного внутрь, характеризуются критерием Био.

Бi = ![]() , где S

– половина толщины оснастки (пластины); a

– коэффициент теплоотдачи; l –

коэффициент теплопроводности.

, где S

– половина толщины оснастки (пластины); a

– коэффициент теплоотдачи; l –

коэффициент теплопроводности.

В зависимости от значения критерия Био осуществляется разграничение на «тонкие» и «массивные» тела. При значении этого критерия Бi £ 0,25 тела называются «тонкими», при Бi > 0,5 – «массивными». Интервал значений критерия Био между 0,25 и 0,50 представляет переходную область, которую при приблизительных расчетах можно отнести к «тонким» телам.

Время продолжительности нагрева определяется по формуле

, где с – удельная

теплоемкость; a – коэффициент

теплоотдачи;

, где с – удельная

теплоемкость; a – коэффициент

теплоотдачи; ![]() –

суммарная обогреваемая поверхность оснастки; Tn

– температура печи;

T0, Tосн

– температура оснастки перед загрузкой в печь и температура термофиксации.

–

суммарная обогреваемая поверхность оснастки; Tn

– температура печи;

T0, Tосн

– температура оснастки перед загрузкой в печь и температура термофиксации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.