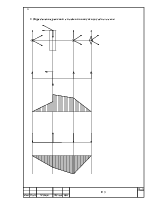

1 Выбор двигателя и кинематический расчет привода

1.1 Определяем общий КПД привода η общ по формуле:

η общ = η 1 ∙ η 2 ∙ η2 3 ∙ η 4∙ η 5 ;

η 1 – КПД муфты;

η 2 – КПД закрытой зубчатой передачи;

η 3– КПД пары подшипников качения;

η 4 – КПД цепной муфты;

η 5- КПД пары подшипников скольжения.

Назначаем следующие значения КПД, элементов привода:

η 1 =0,98;

η 2 =0,97;

η 3=0,99;

η 4 =0,93;

η 5=0,98.

η общ = 0,98 ∙ 0,97 ∙ 0,992 ∙ 0,93 ∙ 0,98=0,849.

1.2 Определим мощность Р4 в Вт на валу рабочей машины:

Р4 =F∙V,

F=1500 Н; V=1 м/с.

Р4 =1500 Вт = 1,5 кВт.

1.3 Определим требуемую мощность Р′1 двигателя в Вт :

Р′1=Р4/ η общ ,

Р′1= 1500/0,849=1766 Вт ≈ 1,7 кВт

1.4 Определяем общее передаточное число привода U′общ по формуле :

U′общ = U′1 ∙ U′2 ,

U′1 – передаточное число открытой;

U′2 – передаточное число закрытой цилиндрической зубчатой передачи.

Назначаем следующие значения передаточных чисел:

U′1 =2,66; U′2 =5,6; U′общ = 2,66*5,6 = 14,92 .

1.5 Определяем частоту вращения вала рабочей машины η 4 в об/мин, по формуле:

η общ =60*1000*V/π*D,

где D- диаметр барабана в мм.

η общ =60*1000*1/3,14*200=95,5 об/мин.

1.6 Определяем требуемую частоту вращения η′1 в об/мин вала электродвигателя по формуле:

η′1=n4 ∙ U′общ ;

η′1 = 95,5*14,92=1424,86 об/мин.

1.7 По найденным значениям η′1 и Р′ выбираем электродвигатель:

4АМ90L4У3

n1 = 1425 об/мин и Р1 =2,2кВт.

1.8 Определяем мощность на валах Р кВт;

Рдв =2,2кВт,

Р1= Рдв∙ η1∙ η3 , Р1= 2,13 кВт,

Р2= Р1∙ η2∙ η3 , Р2= 2,05 кВт,

Р3= Р2∙ η4∙ η5 , Р3= 1,86 кВт,

1.9 Определяем частоту вращения n,об/мин;

nном = 1425 об/мин ;

n2 = n1/U2 ;.

n2 = 1425/5,6=254,46 об/мин,

n3= n2/U1

n3=254,46/2,66=95,66 об/мин.

1.10 Определяем угловую скорость ω,рад/с

ωном= π* n1 / 30,

ωном = 3,14* 1425/ 30=149,15 рад/с

ω1=ωном=149,15 рад/с

ω2= ω1/ U2

ω2=149,15/5,6=26,6 рад/с

ω3= ω2/ U1

ω3=26,6/2,66=10 рад/с

1.11 Определяем вращающий момент на валах Т, Н*м

Тдв=Рдв/ ωном

Тдв=2200/149,15=14,75Н*м

Т1= Тдв* η 1* η 3

Т1=14,75*0,98*0,99=14,31 Н*м

Т2= Т1* U′2* η 2* η 3

Т2= 14,31*5,6*0,97*0,99=76,96 Н*м

Т3= Т2* U1* η 4* η5

Т3=76,96*2,66*0,93*0,98=186,57 Н*м

2. Расчет закрытой передачи

2.1 Выбираем материал зубчатой передачи.

Выбираем марку стали:

для шестерни– 40ХН, твердость <=350HB; для колеса – 40ХH, твердость =<350HB.

Определяем механические характеристики стали 40ХН:

для шестерни твердость 269…302 НВ, термообработка – улучшение, Dпред1=200мм, Sпред1=125мм; для колеса твердость 235…262НВ2, термообработка – улучшение, D2=315мм, Sпред2= 200мм;

Определяем среднюю твердость зубьев шестерни и колеса:

HВ1ср= (269+302)/2 =285,5 ; НВ2ср= (235+262)/2 = 248,5.

2.2 Расчет допускаемых напряжений

2.2.1 Определяем допускаемые контактные напряжения для зубьев шестерни [s]H1 и колеса [s]H2

Расчитываем коэффициент долговечности КHL.

![]()

![]()

NНО -число циклов переменых напряжений, соответствующее пределу выносливости NНО= 25*106 циклов

N-число циклов переменых напряжений за весь срок службы

![]()

Lh-срок службы привода

Lh=365*4*0,8*8*2*0,29=5419,52ч

Lh=5419,52*0,85=4606,59ч

Принимаем Lh=4700ч

N1=573*149.15*4700=401675865

N2=573*26,6*4700=71636460

Так как N1 >NНО1 и N2 >NНО2, то коэффициенты долговечности КHL1=1 и КHL2=1.

Определяем допускаемое контактное напряжение [s]HО, соответствующее числу циклов переменых напряжений NНО для шестерни и для колеса по формуле

[s]HО=1,8* НВср+67,

[s]HО1=1,8*285.5+67=580.9Н/мм2

[s]HО2=1,8*248,5+67=514,3 Н/мм2

Определяем допускаемое контактное напряжение [s]Hi= КHLi*[s]HОi:

для шестерни [s]H1=580.9 Н/мм2;

для колеса [s]H2=514,3 Н/мм2.

Так как НВ1ср-НВ2ср=285,5-248,5=37![]() 70 и НВ2ср=285,5<350HB, то косозубая передача рассчитывается на прочность по среднему

допускаемому контактному напряжению:

70 и НВ2ср=285,5<350HB, то косозубая передача рассчитывается на прочность по среднему

допускаемому контактному напряжению:

[s]H= 0,45*([s]H1+[s]H2);

[s]H= 0,45*(580,9+514,3)=492,84 Н/мм2.

При этом условии [s]H< 1,23*[s]H2,

492,84 Н/мм2<632,5 Н/мм2, соблюдается.

2.2.2 Определяем допускаемые напряжения изгиба для зубьев шестерни [s]F1 и колеса [s]F2.

Расчитываем коэффициент долговечности КFL.

Наработка за весь срок службы:

для шестерни N1=401675865циклов;

для колеса N2=71636460циклов.

Число циклов переменых напряжений NFО, соответствующее пределу выносливости, NFО=4*106 для обоих колес.

Так как N1 >NFО1 и N2 >NFО2, то коэффициенты долговечности КFL1=1 и КFL2=1.

Определяем допускаемое напряжение изгиба, соответствующее числу циклов переменых напряжений NFО для шестерни и для колеса

[s]FО=1,03* НВср

[s]FО1=1,03*285,5=294 Н/мм2

[s]FО2=1,03*248,5=255,95 Н/мм2

Определяем допускаемое напряжение изгиба [s]Fi= КFLi*[s]FОi:

для шестерни [s]F1= 294 Н/мм2;

для колеса [s]F2=255,95 Н/мм2.

Цилиндрические зубчатые передачи выполняют по меньшему значению [s]F из полученных для шестерни [s]F1 и колеса [s]F2, т.е. по менее прочным зубьям:

[s]F= 255,95 Н/мм2.

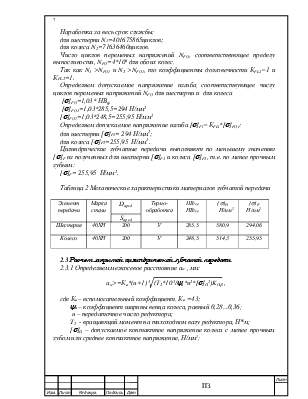

Таблица 2 Механические характеристики материалов зубчатой передачи

|

Элемент передачи |

Марка стали |

Dпред |

Термо-обработка |

HВ1ср НВ2ср |

[s]H Н/мм2 |

[s]F Н/мм2 |

|

Sпред |

||||||

|

Шестерня |

40ХН |

200 |

У |

285,5 |

580,9 |

294,06 |

|

Колесо |

40ХН |

200 |

У |

248,5 |

514,3 |

255,95 |

2.3 Расчет закрытой цилиндрической зубчатой передачи

2.3.1 Определяем межосевое расстояние аw , мм:

![]() аw>=Ка*(u+1) 3 (T2*10

3/ya*u2*[s]H2)KHb ,

аw>=Ка*(u+1) 3 (T2*10

3/ya*u2*[s]H2)KHb ,

где Ка – вспомогательный коэффициент. Ка =43;

ya – коэффициент ширины венца колеса, равный 0,28…0,36;

u – передаточное число редуктора;

T2 - вращающий момент на тихоходном валу редуктора, Н*м;

[s]H – допускаемое контактное напряжение колеса с менее прочным зубом или среднее контактное напряжение, Н/мм2;

KHb - коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев KHb =1.

![]() аw = 43*(5,6+1) 3 (76,96*10 3/0,3*5,62*(492,84)2)*1

= 91,65мм.

аw = 43*(5,6+1) 3 (76,96*10 3/0,3*5,62*(492,84)2)*1

= 91,65мм.

Полученное значение аw округляем до ближайшего значения из ряда нормальных линейных размеров аw = 95 мм.

2.3.2 Определяем модуль зацепления m, мм:

m=[0,01…0,02]* аw ,

m=(0,01…0,02)*95=0,95…1,9.

Из полученного диапазона выбираем m=1,5мм.

2.3.3 Определяем угол наклона зубьев bmin:

bmin=arcsin(3,5*m/b2);

bmin=arcsin(3,5*1,5/28,5)=10,615100;

2.3.4 Определяем суммарное число зубьев шестерни и колеса:

zS= z1+z2=(2* аwcosbmin)/m;

zS =(2* 95*cos10,61510)/1,5=124 ;

2.3.5 Уточняем действительную величину угла наклона зубьев:

b=arccos zS*m/(2*аw);

b=arccos 124*1,5/(2*95)=11,777570;

2.3.6 Определяем число зубьев шестерни:

z1 = zS /(u+1);

z1 = 124 /(5,6+1)=18,78;

Принимаем z1=19

2.3.7 Определяем число зубьев колеса:

z2 = zS - z1;

z2 = 124-19=105.

2.3.8 Определяем фактическое передаточное число uф и проверить его отклонение Du от заданного u:

uф = z2/z1 ;

Du = (|uф –u|/u)*100%=<4%;

uф = 105/19=5,5;

Du = (|5,5 –5,6|/5,6)*100%=1,8%=<4%, условие выполняется.

2.3.9 Определяем фактическое межосевое расстояние:

аw = (z1+ z2)*m/2*сosb;

аw = (19+ 105)*1,5/2*сos11,77757=95мм;

2.3.10 Определяем основные геометрические параметры передачи, мм:

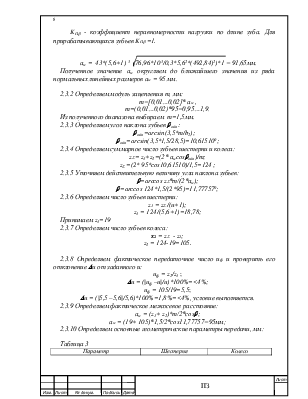

Таблица 3

|

Параметр |

Шестерня |

Колесо |

|

|

Диаметр |

Делительный |

d1=29,1 |

d2=160,9 |

|

Вершин зубьев |

dа1=32,1 |

dа2=163,9 |

|

|

Впадин зубьев |

df1=25,5 |

df2=157,3 |

|

|

Ширина венца |

b1=32 |

b2=30 |

|

Проверочный расчет:

2.3.11 Проверяем межосевое расстояние:

аw = (d1+ d2)/2;

аw = (29,1+ 160,9)/2=95 мм;

2.3.12 Проверяем пригодность заготовок колес:

Dзаг=< Dпред; Sзаг=< Sпред.

Диаметр заготовки шестерни Dзаг= dа1+6 мм;

Dзаг=32,1+6 мм=38,1 мм;

Размер заготовки колеса Sзаг= b2+4 мм;

Sзаг= 30+4 мм=34 мм;

38,1=< 200; 34=< 200, условие выполняется.

2.3.13 Проверяем контактные напряжения sH , H/мм2.

![]() sH=K*

[Ft*(u+1)/ d2* b2]*КHa*КHb*КHn

=<[s]H ,

sH=K*

[Ft*(u+1)/ d2* b2]*КHa*КHb*КHn

=<[s]H ,

где К – вспомогательный коэффициент, К=376;

Ft=2* Т2*10 3/ d2 – окружная сила в зацеплении, Н;

Ft=2* 76,96*10 3/ 160=962 Н;

КHa - коэффициент, учитывающий распределение нагрузки между зубьями принимаем КHa=1,12;

КHn - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи КHn=1,03;

![]()

![]()

![]() sH=376* [962*(5,6+1)/160*30]*1,12*1*1,03 = 464,466 Н/мм2;

sH=376* [962*(5,6+1)/160*30]*1,12*1*1,03 = 464,466 Н/мм2;

464,466 H/мм2 =< 492,84 H/мм2, условие выполняется.

2.3.14 Проверяем напряжения изгиба зубьев шестерни sF1 и колесаsF2, Н/мм2:

sF2=YF2*Yb*( Ft / d2* m) ]*КFa*КFb*КFn =<[s]F2 ;

sF1=sF2*YF1 /YF2=<[s]F1,

где КFa - коэффициент, учитывающий распределение нагрузки между зубьями КFa=1;

КFn - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи КFn=1,07;

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса. Определяют в зависимости от эквивалентного числа зубьев шестерни

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.