Учреждение образования

«Гомельский государственный колледж железнодорожного транспорта

Белорусской железной дороги»

Отчет

По производственно-технологической практике

ОП.01.05.2011

Выполнил

Учащийся группы Т-42

Содержание

Слесарная практика

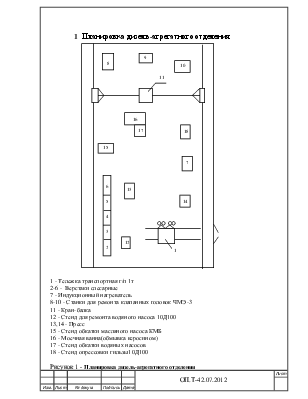

1 Планировка дизель-агрегатного отделения............................................

2 Перечень оборудования и технологической оснастки, применяемой в дизель-агрегатном отделении......................................

3 Технология ремонта коленчатого вала дизеля типа 10Д100............................................................................................................

3.1 Основные неисправности...........................................................................

3.2 Изучение технологии ремонта и составление технологической карты ремонта.........................................................................................................

3.3 Методы испытания, техническая диагностика.........................................

3.4 Перечень материалов используемых для ремонта детали......................

4 Вопросы техники безопасности отделения..............................................

4.1 Опасные и вредные факторы......................................................................

4.2 Безопасные приёмы труда..........................................................................

4.3 Защитные средства......................................................................................

4.4 Категория электробезопасности отделения..............................................

4.5 Категория пожарной безопасности отделения.........................................

4.6 Пожарные средства.....................................................................................

Эксплуатационная практика

1 Обязанности бригады, сдающей и принимающей тяговый подвижной состав (ТПС)............................................................................

2 Неисправности, при которых запрещается выпускать в эксплуатацию...............................................................................................

3 Техническое обслуживание, выявление и устранение неисправностей ...........................................................................................

3.1 Дизеля.....................................................................................................

3.2 Вспомогательного оборудования.........................................................

3.3 Экипажной части...................................................................................

3.4 Электрооборудования ..........................................................................

3.5 Электрических машин..........................................................................

4 Действия бригады при выезде из депо, при прицепке к составу, пробе тормозов, отправлении поезда................................................

5 Обязанности помощника машиниста в пути следования..............

6 Подготовка и постановка ТПС в ремонт ..........................................

Список используемых источников........................................................

1

![]()

![]() Планировка

дизель-агрегатного отделения

Планировка

дизель-агрегатного отделения

|

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

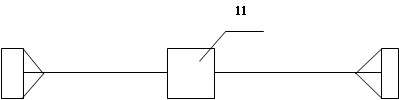

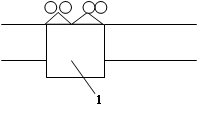

1 - Тележка транспортная г/п 1т

2-6 - Верстаки слесарные

7 - Индукционный нагреватель

8-10 - Станки для ремонта клапанных головок ЧМЭ-3

11 - Кран-балка

12 - Стенд для ремонта водяного насоса 10Д100

13,14 - Пресс

15 - Стенд обкатки масляного насоса КМБ

16 - Моечная ванна(обмывка керосином)

17 - Стенд обкатки водяных насосов

18 - Стенд опрессовки гильзы10Д100

Рисунок 1 - Планировка дизель-агрегатного отделения

2.Перечень оборудования и технологической оснастки, применяемой вдизель-агрегатном отделении

Стенд для ремонта водяных насосов дизелей типа Д100

Стенд для ремонта масляных насосов дизеля Д100

Пресс для напрессовки и спрессовки рубашек цилиндровых гильз с насосной установкой

Кантователь турбокомпрессора ТК-34

Кантователь воздухонагнетателя с редуктором дизеля 10Д100

Стенд для обкатки турбокомпрессоров ТК-34

Установка для очистки гильз цилиндров

Станок для очистки рубашек гильз

Стенд для опрессовки цилиндровых гильз дизелей типа Д100

Стенд для ремонта цилиндровых гильз дизелей типа Д100

Поточная линия ремонта шатунно-поршневой группы дизеля 5Д49

Верстак

Машина моечная

Машина моечная

Установка для очистки стеклосферой

Машина для мойки поршней

Конвейер

Кантователь

Стенд для определения овальности вкладышей

Стенд для разборки шатуна и поршня

Стенд для разборки и сборки головки и тронка

Стенд для сборки головки и тронка

Стенд для выпрессовки втулок шатунов

Установка для дефектоскопии

Кантователь привода распределительного вала

Поточная линия по нанесению покрытия ВАП-2 на поршни

Установка дробеструйная

Установка смесительная

Поточная линия ремонта цилиндровых гильз дизеля

Станок для очистки рубашек гильз

Стенд поворотный

Стеллаж для гильз

Подставка для осмотра и ремонта гильз

Стол для дефектоскопии

Стенд для опрессовки цилиндровых гильз дизелей типа 5Д49

Стенд для ремонта цилиндровых гильз дизелей типа 5Д49

Пресс для напрессовки и спрессовки рубашек

Поточная линия ремонта крышек цилиндров дизелей

Станок для зачистки клапанов

Станок для притирки клапанов

Станок для зачистки седел

Установка очистки крышек

Стенд опрессовки крышек

Стенд опрессовки крышек

Стенд для испытания водяных насосов дизелей

Стенд для испытания масляных насосов дизелей

Стенд для ремонта вертикальной передачи дизелей типа Д100

Установка для высокочастотного нагрева деталей

Рабочее место разборки и сборки шатунно-поршневой группы дизелей 10Д100

Участок ремонта гильз цилиндров дизелей Д100

Стенд для дефектоскопии гильз

Контейнер

Стенд для рубашек гильз

Стенд для цилиндровых гильз

Захват для гильзы

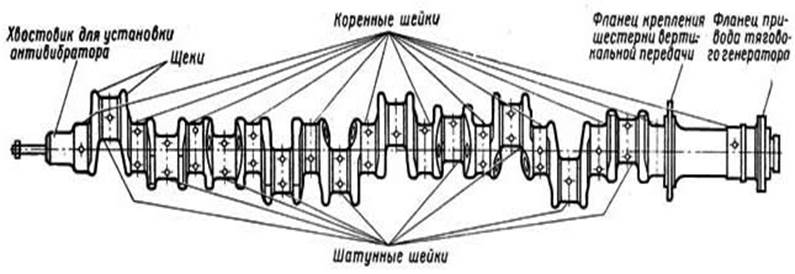

3 Технология ремонта коленчатого вала

3.1 Основные неисправности

Характерными неисправностями коленчатого вала являются:

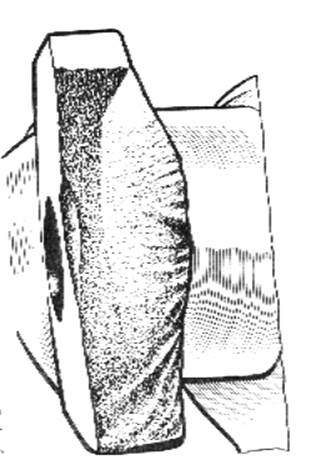

- излом вала по шейкам или щекам (рис 1);

- трещины в шейках вала;

- трещины по галтели;

- задир шеек вала;

- повышенная овальность коренных или шатунных шеек;

- повреждения элементов соединения вала с антивибратором;

- изгиб вала;

- повреждения элементов соединения вала с приводом насосов и распределительных валов;

Рис. 1 Излом коленчатого вала по щеке

3.2 Изучение технологии ремонта и составления

технологической карты ремонта

Снятый с двигателя коленчатый вал тщательно промывают, выворачивают пробки масляных каналов шатунных шеек и очищают внутренние масляные полости. Продувать их сжатым воздухом. Осматривают состояние коренных и шатунных шеек коленчатого вала на отсутствие грубых рисок, натиров, следов прихвата или повышенного износа, а также состояние резьбы во фланце для болтов крепления маховика — она не должна быть деформирована; проверяют нет ли трещин на фланце коленчатого вала, у резьбовых отверстий. Проверяют сохранность резьбы под гайку крепления шкива генератора. При нормальном состоянии коленчатого вала по результатам осмотра его годность к дальнейшей эксплуатации определяется замером коренных и шатунных шеек.

Производятся замеры шеек коленчатого вала в двух взаимоперпендикулярных плоскостях по двум поясам на расстоянии 1/4 общей длины шеек. Полученные размеры сопоставляют с размерами коренных и шатунных подшипников. Если зазоры в коренных и шатунных подшипниках не более 0,12 мм, а овальность и конусность шеек не превышает 0,01 мм (овальность и конусность шеек нового коленчатого вала не более 0,005 мм), коленчатый вал может быть оставлен для дальнейшей эксплуатации со старыми подшипниками.

О критериях замены вкладышей шатунных подшипников сказано ниже. Если зазоры в коренных и шатунных подшипниках близки к предельно допустимым, но размеры шеек не менее: коренных 49,974 мм, шатунных — 44,974 мм, коленчатый вал может быть оставлен для дальнейшей эксплуатации с новыми коренными и шатунными подшипниками. При первой смене коренных и шатунных подшипников обычно подшипники номинального размера. При износе коренных шеек коленчатого вала до размера менее 49,974 мм, шатунных шеек — до размера 44,974 мм или при существенных дефектах по визуальному осмотру коленчатый вал подлежит замене или ремонту.

3.3 Методы испытания, техническая диагностика

После ремонта вал подвергнуть тщательному дефектоскопированию. Признаки трещин не допускаются.

Коленчатые валы дизелей 10Д100, имеющие трещины любого размера независимо от места их расположения, заменить. Запрещается выполнять какие – либо сварочные работы на коленчатых валов.

3.4 Перечень материалов используемых для ремонта

Для ремонта используются следующие материалы

- слесарный инструмент;

- верстак;

- контрольно-измерительные приборы;

4 Вопросы техники безопасности отделения (участка)

4.1 Опасные и вредные факторы

Во время работы на слесаря могут воздействовать следующие основные опасные и вредные производственные факторы:

- движущиеся машины и механизмы;

- падающие с высоты предметы и инструмент;

- недостаточная освещенность рабочей зоны;

- повышенная запыленность и загазованность воздуха рабочей зоны;

- повышенная или пониженная температура поверхностей оборудования, материалов;

- повышенная или пониженная температура воздуха рабочей зоны;

- повышенные уровни шума на рабочем месте;

- повышенный уровень вибрации;

- повышенная или пониженная влажность воздуха;

- повышенная или пониженная подвижность воздуха;

- физические перегрузки.

4.2 Безопасные приёмы труда

Перед началом работы:

Перед началом работы руководитель смены (мастер, бригадир) должен ознакомить рабочих смены с планом работы на предстоящий рабочий день и совместно с ними проверить состояние рабочих мест, инструмента, приспособлений, механизмов, грузоподъемных устройств, транспортных средств, сигнализации блокирующих и защитных устройств и ограждений, вентиляции, защитных приспособлений, заземление, общего и местного освещения, пожарного инвентаря, переносных лестниц.

Слесарь должен:

− подготовить рабочее место к предстоящей работе, устраняя при этом выявленные недостатки и неисправности;

− получить из кладовой предусмотренные технологическими картами инструменты, материалы и запасные части.

Полученный инструмент, приспособления и механизмы должны быть

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.