(70)

(70)

|

где |

предел выносливости при изгибе МПа; |

|

SF – |

коэффициент безопасности (SF = 1,75); |

|

JR – |

коэффициент, учитывающий шероховатость поверхности переходной части зуба (для фрезерованных или шлифованных зубьев JR = 1); |

|

JS – |

коэффициент, учитывающий чувствительность материала к концентрации напряжений; |

|

КFL – |

коэффициент долговечности (КFL = 1 – при базовом числе циклов нагружения); |

|

КFC – |

коэффициент, учитывающий влияние двустороннего нагружения при односторонней нагрузке КFC = 1). |

Коэффициент JS зависит от модуля зацепления и при его увеличении от 1,5 до 5 мм изменяется от 1,07 до 0,99.

Полученное значение модуля зацепления «m» округляют до ближайшего большего стандартного значения, и определяют геометрические размеры зубчатых колес и межосевые расстояния.

На втором этапе проводят проверочный расчет, при котором определяют действительные контактные напряжения изгиба и сравнивают их с допустимыми значениями. Если в результате поверочного расчета действительные напряжения окажутся значительно ниже допускаемых, значения модуля уменьшают и проверочный расчет повторяют.

Проверочный расчет выполняют по методике, изложенной в курсе «Детали машин» или специальной литературе.

Проектировочный и проверочный расчеты выполняют только для наиболее нагруженной зубчатой передачи каждой множительной группы.

По результатам проверочного расчета определяют окончательные геометрические размеры всех зубчатых колес.

Проверочный расчет валов на прочность при изгибе и кручении. При курсовом проектировании проверочный расчет выполняют для 2-3-х наиболее нагруженных валов коробки скоростей или подач.

Расчет начинают с составления расчетной схемы, на которую наносят все действующие нагрузки. При этом подвижные зубчатые колеса или подвижные блоки зубчатых колес должны быть установлены в такое положение, которое соответствует наибольшим нагрузкам. Если определить такое положение не представляется возможным, расчеты должны быть выполнены для всех возможных положений.

При выполнении проверочного расчета определяют реакции опор, строят эпюры изгибающих и крутящих моментов, выявляют опасные сечения. По результатам проверочного расчета определяют коэффициент запаса прочности при совместном действии нормальных и касательных напряжений.

Проверочный расчет выполняют по методике, изложенной в курсе «Детали машин» или специальной литературе.

Расчет подшипников. Расчет подшипников проводят по приведенной нагрузке и планируемой долговечности и выполняют по методике, изложенной в курсе «Детали машин» или специальной литературе.

Проверочный расчет шпинделей на жесткость при изгибе и кручении. Расчет на жесткость к определению деформаций изгиба и кручения.

При составлении расчетной схемы шпиндель обычно заменяют балкой на шарнирных опорах. Такое допущение справедливо при наличии в опорах по одному подшипнику качения. Несколько подшипников в одной опоре следует рассматривать как упругую опору, а шпиндель на подшипниках скольжения – как балку на упругих основаниях. Эти случаи также условно могут сведены к балке на шарнирных опорах с добавлением реактивного момента М в опоре, величина которого колеблется по опытным данным в пределах от нуля (при незначительных нагрузках – отделочные станки) до 0,3...0,35 от внешнего момента, действующего в среднем сечении шпинделя на опоре.

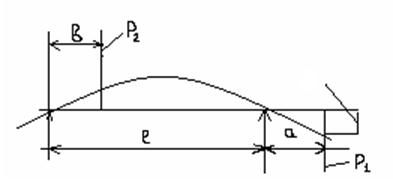

Расчетная схема шпинделя на шарнирных опорах приведена на рисунок 11.

|

Рисунок 11 – Расчетная схема шпинделя

Для определения прогиба на конце шпинделя Y и угла поворота θ в передней опоре при приближенных расчетах используют следующие аналитические зависимости

(71)

(71)

θ =  (72)

(72)

|

где Е – |

модуль упругости материала шпинделя (Е = 2,2.105 Н/мм2); |

|

J – |

среднее значение момента инерции сечений шпинделя, мм4; |

|

Р1 – |

равнодействующая сил резания, действующая в радиальном направлении, Н; |

|

а – |

вылет рабочего конца шпинделя от опоры, мм; |

|

l – |

расстояние между опорами шпинделя, мм; |

|

b – |

координата приложения силы Р2, мм; |

|

Р2 – |

радиальное усилие в приводе шпинделя, Н; |

|

М – |

реактивный момент в опоре (М ≤ 0,35Р1. А), Н.мм. |

Как ориентировочные нормативы в практике станкостроения получили следующие значение наибольших допустимых прогибов и углов поворота

Уmax ≤ 0,0002 . l; θmax ≤ 0,001 рад (73)

Уточненный расчет шпинделя на жесткость проводится графоаналитическим методом и предусматривает построение упругой линии оси шпинделя. Для выполнения этого расчета необходимы дополнительные (обычно опытные) данные о жесткости опор шпинделя. Поэтому уточненный расчет здесь не рассматривается.

3.5. Проектирование систем управления

Многорукояточные системы. В многорукояточных системах каждый подвижный элемент (зубчатое колесо, блок зубчатых колес, муфта и т.д.) перемещается при помощи отдельной рукоятки с соответствующими механизмами. Достоинством таких систем является простота их конструкции. Вместе с тем, такие системы неудобны в эксплуатации и требуют больших затрат времени на управление. Поэтому такие системы на современных станках получили ограниченное распространение и используются главным образом, на тех станках, у которых удельный вес основного времени в штучном, невелик (уникальные станки).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.