![]() ст2 = P2 D2/2,3* [

ст2 = P2 D2/2,3* [![]() 2 *

2 *![]() − P2 + C =0,21*0,07/

2,3*134*0,7−0,21+0,001=

− P2 + C =0,21*0,07/

2,3*134*0,7−0,21+0,001=

= 1,6 * 10-3 м = 1,6 мм < 2,5 мм[2] 5.11

4.9.Расчет болтов фланцевого соединения корпуса

Принимаем средний диаметр прокладки конструктивно

Dср = Dн + 2*15 = 76+ 2*15= 106 мм = 0,106 м

Принимаем диаметр окружности расположения болтов

Dб =Dн + 2*30 = 76 + 2*30 = 136 мм =0,136 м

Принимаем ориентировочно внутренний диаметр резьбы болта

Согласно ГОСТа 7798 – 70

dв = 14 мм = 0,014 [2] Табл.13

Принимаем отношение шага расположения болтов на фланце к

Внутреннему диаметру резьбы болта

S / dв= 4,5

Шаг расположения болтов, предварительно

S' = 4,5*dв = 4,5*0,021=0,094

Число болтов на фланце

Z' =π*DБ / S' =3,14*0,136 / 0,094=5,7 – предварительно

Принимаем Z = 6

Уточненное значение шага расположения болтов на фланце

S = π* DБ /Z = 3,14*0,136 / 6 =0,071 м

Усилие, действующее на болты [2] 5.119

Q = π* Dср2 * P*l/ 4 =3,14*0,1062 *0,39/ 4 = 3,4 * 10-3μН

Усилие, действующее на один болт [2] 5.121

P0 = K*Q/ Z = 1,9* 3,4*10-3/6 = 1,10*10-3

где К = 1,9 коэффициент затяжки болтов для мягких прокладок

[2] стр. 157

Внутренний диаметр резьбы болта

dв = 1,13![]() = 1,13

= 1,13 ![]() = 10*10-3 м =10 мм

= 10*10-3 м =10 мм

Принимаем болты с шестигранной головкой нормальной точности

по ГОСТ 7798- 70, номинальный диаметр резьбы М 12 [2] табл. 13

4.10 Толщина круглого приварного фланца

δФЛ = ![]() +C

+C

где ![]() =0,6 – для фланцев с прокладками,

занимающими часть

=0,6 – для фланцев с прокладками,

занимающими часть

торцовой поверхности [2] стр.159

r0 = Dδ/ 2 =0,136/ 2 = 0,068 м – радиус окружности центров боковых

отверстий

r = Dв/3 =0,07 / 2 = 0,035 м – внутренний радиус корпуса

d =0,014 м –диаметр болтового отверстия

[![]() u] = [

u] = [![]() 2] = 114 МПа – расчетное допустимое напряжение на изгиб

2] = 114 МПа – расчетное допустимое напряжение на изгиб

Для стали В ст.3 [2] 5.2

C = 0,004 м – конструктивная прибавка

δФЛ= 0,6 ![]()

+ 0,04 = 6*10-3 м

![]() Расчетная схема

Расчетная схема

![]()

![]()

![]()

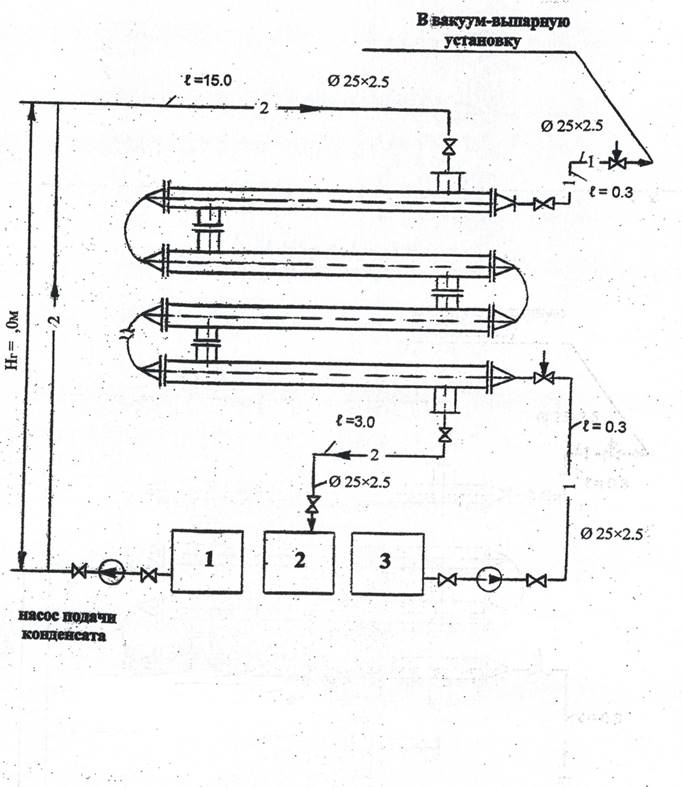

5. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

5.1. Гидравлическое сопротивление теплообменника по линии сахарного раствора

∆PТ= 0,5 ω2 * ρ [(λ*l/ dэ)+ Σ]

Коэффициент трения при значении критерия Рейнольдса

Re= 13056 < 105[2] 3.56

λ = 1 / (0,78lnRe – 1,5)2 = 1/ (0,78 ln13056 – 1,5)2 =0,0289

Длина канала для сахарного раствора

l = L*n = 5* 22 = 110м

dэ = dв =0,016 м [2] табл. 3.4

(эквивалентный)диаметр

Местные сопротивления

Коническое сужение ξ1= 0,09 [5] табл. 1.9

Коническое расширение ξ2 = 3,0 [5] табл.1.9

Вход в трубу и выход из нее ξ3 = 1,0 [3] стр.26

Поворот на 180° в U – образной трубе

ξ4 = 0,5 [2] стр.79

Сумма коэффициентов местных сопротивлений

Σξ = 22ξ1 + 22ξ2+ 40ξ3+ 19ξ4 = 22*0,09 + 22*3,0 +40*1,0 + 19*0,5=

= 117,4

Полное гидравлическое сопротивление теплообменника по линии сахарного раствора

∆PT =0,5 * 0,3312 *1063 [(0,5788 х110 / 0,016) + 117,4] = 231835 Па

5.2. Гидравлическое сопротивление трубопровода сахарного раствора от бака до теплообменника

Принимаем диаметр трубопровода по ГОСТ 9941 – 81

d= 25x 2,4 мм [2]табл.2.4

Внутренний диаметр

dв = dн − 2δСТ = 25−2 *2,5 = 20 мм =0,02 м

Эквивалентный диаметр [2] табл. 3.4

dэ= dв =0,02 м

Длина трубопровода

l = 3,0м

Плотность сахарного раствора Вн = 20 % при tнр = 15 °С

ρн= ρ22 – 0,5 (tн0,85 – 22) = 1063 – 0,5 (15− 22) = 1066 кг/ м3[2]II−2

Динамический коэффициент вязкости [4] II−13

μн= 12,9 μ22 / tн0,85 = 12,9 * 2,196 / 150,85 =0,839*10-3Па*с

Скорость сахарного раствора

ωн =G / (0,785*dв2*ρн) = 0,75 / (0,785 * 0,022 *1066) = 2,2 м /с [2]3.8

Критерий Рейнольдса

Re =ω * dв*ρн /μн = 2,2 * 0,02 * 1066 / 0,839*10-3 = 560,1 < 105

Коэффициент трения[2] 3.56

λ = 1/ (0,78 lnRe – 1,5)2 = 1 / (0,78 ln 560,1−1,5)2 = 0,0847

Местные сопротивления

[3] табл. XIII

Вход в трубу с острыми краями

ξ1 = 0,5

Вентиль нормальный Dy = 20 мм

ξ2 = 8,0

Угольник 90° ξ3 = 1,5 [2] стр.79

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.