2.25.Термическое сопротивление загрязнений стенки трубы со стороны конденсата :

Принимаем как вода речная хорошего качествапри скорости менее

0,9 м / с

r3.1 = 34 * 10-5( м2*К) / Вт

Термическое сопротивление загрязнений стенки трубы со стороны

Сахарного раствора

r3.2 = 17 * 10-5 (м2*К) / В

Коэффициент теплопроводности стали

λст = 16,5 Вт / (м*К)

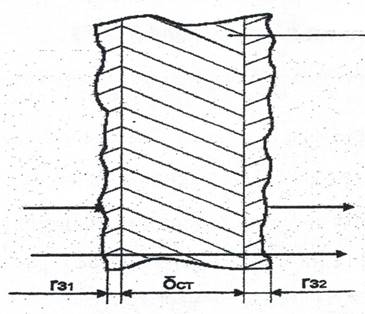

Суммарное термическое сопротивление стенки трубы с учетом загрязнений

Σ rcт =r3.1 + δст/ λст + r3.2 = 34*10-5 + 0,002 / 16,5 + 17*10-5 =

= 6,43*10-4 м2*К / Вт

2.26. Расчетная формула критерия Нуссельта при движении теплоносителя вкожухотрубчатых аппаратах в межтрубном пространстве без сегментных перегородок

Nuк = с (dэ * Reк)0,6 * Prк0,33 =1,16 (0,091* 8806)0,6 * 2,360,33 =52,3

где, Prк =Ск*μк / λк = 4212 * 375,3*10-6 / 0,671 =2,36

С = 1,16 – межтрубное пространство без сегментных перегородок

2.27. Коэффициент теплоотдачи от конденсата к стенке трубы

αк =Nuк * λк / dн = 52,3 * 0,671 / 0,025 = 1404 Вт / (м2 *К)

2.28. Коэффициент теплопередачи от конденсата к сахарному раствору

К = 1 / (1/αк + Σ rст + 1/ αр) = 1/ (1/1404 + 6,43 * 10-4 + 1/ 2879) =

= 588 Вт / (м2* К)

2.29. Площадь поверхности теплообмена

F = Q / ( К* ∆tср) = 200525 / (588 * 18,214) = 18,72 м2

2.30. Расчетная длина трубок при одном ходе

L = F/ ( π* dр *n) = 18,72 / (3,14* 0,023 *5) = 88,3 м где dр =dв +δст = 0,021 +0,002 = 0,023 – расчетный диаметр трубы

2.31. Принимаем длину одного элемента теплообменника

L1 =4,0м

Количество секций (элементов)

n = L / L1 = 88,3/ 4 = 22

Принимаем n = 22 секции (элементов)

Схема процесса теплопередачи

Удельный тепловой поток

q = K* ∆tср = 588* 18,214 =10709 Вт/м2

Температура поверхности стенки трубы со стороны конденсата

tcт1 =![]() – q/ αк = 76,5 – 10709 / 1404 = 68,87 °С

– q/ αк = 76,5 – 10709 / 1404 = 68,87 °С

Температура поверхности стенки трубы со стороны сахарного раствора

tст2 = ![]() + q/ αр = 58,2 + 10709 / 2800 = 62,02 °С

+ q/ αр = 58,2 + 10709 / 2800 = 62,02 °С

3. КОНСТРУКТИВНЫЙ РАСЧЕТ

3.1. Диаметр патрубков для сахарного раствора

dр = 1,13 ![]()

Средняя скорость жидкостей в напорных трубопроводах насосов где ω =2,3 м / с

dр = 1,13 ![]() = 0,02 м

= 0,02 м

Принимаем патрубки из стальной коррозиестойкой трубы по

ГОСТ 9941-81 диаметром d =25 х 2,5 мм

3.2. Диаметр патрубков для конденсата

dк = 1,13 ![]() = 1,13

= 1,13![]() = 0,019 м

= 0,019 м

Принимаем патрубки для конденсата из стальной бесшовной трубы по

ГОСТ 8732-87 диаметром d = 25х2,5 мм

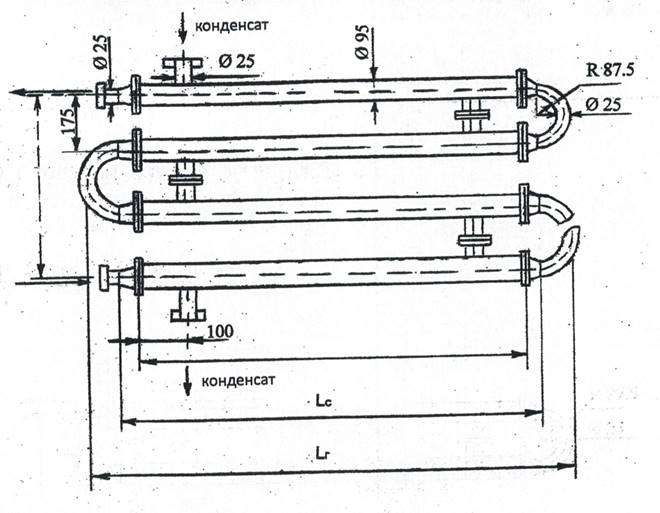

3.3. Принимаем радиус отводов 180°С для сахарного раствора

R = 3,5dн = 3,5 *25 =87,5 мм

3.4. Шаг секций

h = 2* R = 2 * 87,5 = 175 мм =0,175 м

3.5. Высота теплообменника

H = h (n−1) = 0,175(22−1) =3,675

3.6. Длина переходов ![]()

l = 125 мм = 0,125 м

3.7. Длина секций теплообменника

Lc = L + 2*l = 4 + 2*0,125 = 4,25 м

3.8. Габаритная длина теплообменника

Lr = Lc + 2R =4,25 + 2*87,5 = 4,6 м

3.9. Габаритная высота теплообменника

Hr = H +h = 3,675 + 0,175 =3,8м

3.10. Эскиз теплообменника

![]()

![]()

4. МЕХАНИЧЕСКИЙ РАСЧЕТ

4.1. Расчетное давление принимаем:

для деталей аппарата, соприкасающихся с молоком, выполненных

из стали 12 х 18 Н10 Т давлению, развиваемому насосом подачи

сахарного раствора

P1 = 388735Па = 0,39 МПа

Для остальных деталей выполненных, из стали Bст.3, давлению,

создаваемому насосом подачи конденсата

P2 = 200450 Па = 0,21 МПа

4.2. Номинально допускаемые напряжения:[2] табл. 5.3

для стали 12 х 18 Н 10 Т

[![]() 1*= 153 МПа

1*= 153 МПа

[![]() 2* = 134 МПа

2* = 134 МПа

4.3. Поправочный коэффициент для трубопроводов:

![]() =

0,85 [2]

табл. 5.4

=

0,85 [2]

табл. 5.4

4.4. Расчетное допустимое напряжение на растяжение для стали

12 х 18 Н 10 Т [2] стр. 112

[![]() 1 =

1 =![]() [

[![]() 1* = 0,85 * 153 = 130 МПа

1* = 0,85 * 153 = 130 МПа

Для стали В ст.3

[![]() 2=

2= ![]() [

[![]() 2* = 0,85 * 134 = 114 МПа

2* = 0,85 * 134 = 114 МПа

4.5. Коэффициент прочности сварного шва при ручной электросварке

![]() [2] табл. 5.4

[2] табл. 5.4

![]() Прибавка к расчетной толщине стенки,

учитывающая коррозию, овальность и пр.

Прибавка к расчетной толщине стенки,

учитывающая коррозию, овальность и пр.

С = 0,001 м [2] стр.115

4.7. Расчет трубки теплообменника на разрыв

Толщина стенки трубки

![]() ст = [P1 * dв / (2* [

ст = [P1 * dв / (2* [![]() 1 *

1 * ![]() )] + C = [0,39* 0,021 / (2*153*0,7)+ 0,001=

)] + C = [0,39* 0,021 / (2*153*0,7)+ 0,001=

=1,03 х 10-3 м = 1,03 мм < 2 мм

4.8.Толщина стенки корпуса

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.