В мировой практике в настоящее время сложилось два основных направления в конструировании электровибрационных питателей. Первое направление представляет тенденцию создания установок с тяжелыми вибраторами (вес реактивной части превышает или равен весу активной части), второе — с легкими вибраторами (вес реактивной части в 5—10 раз меньше веса активной) . В машинах первого типа используются тяжелые вибраторы с рессорной упругой системой, в машинах второго типа — легкие вибраторы с винтовыми пружинами.

Электровибрационные питатели низкой производительности могут иметь в качестве привода как электромагнитный вибратор с встроенной системой рессор, так (реже) и электродвигатель возвратно-поступательного действия без рессорной системы. В последнем случае лоток питателя устанавливается на рессорах-стойках. Питатели с разобщенной системой рессор имеют весьма компактную конструкцию, однако более сложны в наладке вследствие возможности нежелательного изменения воздушного зазора между якорем и статором двигателя.

|

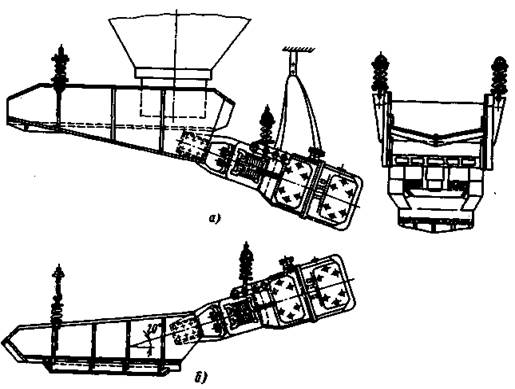

Рис.1. Электровибрационный питатель с разобщенной упругой системой.

фирмы Локер (США) производительностью-0,75 т/ч. Грузонесущий органа питателя выполнен в виде лотка, установленного с помощью пластинчатых рессор на опорной раме. Привод питателя осуществляется электродвигателем возвратно-поступательного действия, якорь которого установлен на грузонесущем органе питателя, а статор крепится на опорной раме. Для виброизоляции питателя используются резиновые амортизаторы. Питатель обычно оборудуется загрузочной воронкой.

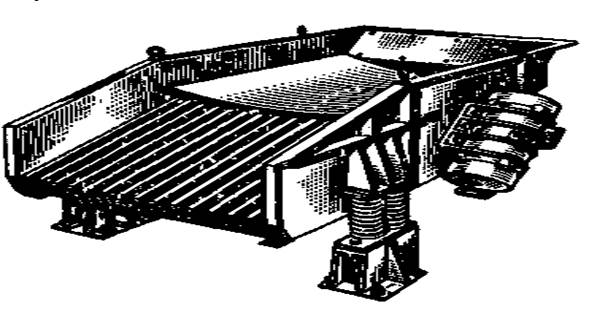

У четырехвибраторного питателя опорной конструкции с комбинированным расположением вибраторов грузонесущий орган выполняется мощной коробчатой конструкции с поперечными ребрами. Такая конструкция лотка позволяет перемещать тяжелые грузы, например, руду с кусками, имеющими в поперечнике

Рис.2. Элекровибрационные питатели типа ПЭВ:

а-с нижним расположением вибратора;

б-с верхним расположением вибратора.

до 1200 мм, и устраняет опасность возникновения нежелательных поперечных колебаний рабочего органа Производительность четырехвибраторных питателей достигает 2000 т/ч. В питателях предусматривается возможность плавного регулирования производительности путем изменения подводимого к двигателю напряжения, что обеспечивает точную дозировку материалов в обслуживаемую рабочую машину.

Вследствие значительного веса реактивной массы колебания ее невелики по сравнению с колебаниями грузонесущего органа. Поэтому опорные амортизаторы передают незначительные динамические нагрузки на несущие конструкции.

Вибрационные питатели этого типа выпускаются как в открытом, так и герметичном исполнении (рис. 3).

Рис.3. Уравновешенные эксцентриковые вибропитатели в герметичном исполнении

Инерционные вибропитатели, особенно в тяжелом исполнении, находят очень широкое применение в промышленности. Они выполняются, как правило, по одномассной схеме с виброизоляцией и работают в далекозарезонансных режимах. В качестве привода питателей чаще всего используют мотор-вибраторы одиночные, с маятниковой подвеской и спаренные. В первом случае питатель совершает круговые или эллиптические колебания, в прочих - прямолинейные.

Рис.4. Инерционные питатель-грохот с приводом от

мотор-вибраторов.

Рис.4. Инерционные питатель-грохот с приводом от

мотор-вибраторов.

Инерционный питатель-грохот производительностью 500 т/ч с приводом от двух боковых самосинхронизирующихся мотор-вибраторов приведен на рис. 4. Грузонесущий орган питателя-грохота имеет съемные колосники; опирание производится на батарею винтовых пружин.

Фирма Симплисити Инжениринг (США) выпускает питатели-грохоты, называемые в американской практике «гризли». В отличие от рассмотренного выше вибрационного питателя той же фирмы вместо сплошного днища он имеет колосниковую решетку, которая выполняется из специального проката или обычных железнодорожных рельсов. Колосниковая решетка может занимать не всю площадь днища. В этом случае с загрузочного конца лотка устраивается сплошное днище, а с разгрузочного — решетчатое. При этом ширина щели между брусьями колосниковой решетки увеличивается к разгрузочному концу лотка. Это предотвращает возможность заклинивания кусков материала между брусьями колосниковой решетки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.