(11.1)

(11.1)

где Т - передаваемый вращающий момент;

d - диаметр вала в месте установки шпонки;

h - высота шпонки;

t1 - глубина шпоночного паза на валу;

lр - рабочая длина шпонки, для шпонок со скругленными торцами lр = l - b ( b - ширина шпонки);

[![]() см

] - допускаемое напряжение смятия; при стальной ступице

см

] - допускаемое напряжение смятия; при стальной ступице

[![]() см

] = 100 МПа.

см

] = 100 МПа.

Расчет шпоночного соединения первого вала вибратора со шкивом.

Диаметр вала d = 70 мм, вращающий момент Т = 261,3•103 Н•мм.

По ГОСТ 23360-78 подбираем призматическую шпонку с размерами сечения: b = 20 мм, h = 12 мм, t1 = 7,5 мм. Длину шпонки принимаем из стандартного ряда l = 95 мм. Тогда lр = 95 - 20 = 75 мм.

Напряжения смятия

![]() см

= 2 • 261,3•103 / [ 70 • (12 – 7,5) • 75 ] = 22,1 МПа.

см

= 2 • 261,3•103 / [ 70 • (12 – 7,5) • 75 ] = 22,1 МПа.

Условие прочности шпонки 20 х 12 х 95 выполняется

![]()

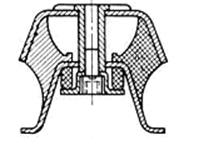

Рис.9. Соединение с призматической шпонкой

2.7. Подбор подшипников.

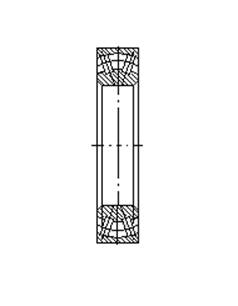

Рис. 10. Роликовый радиальный двухрядный сферический подшипник.

Выбираем по ГОСТ 22428-90 роликовые радиальные двухрядные сферические подшипники с параметрами: d=110 мм D=200 мм, В=53 мм. Подшипник 3522 ГОСТ 5721-75.

Эквивалентная динамическая нагрузка Р

Р=(ХVF)К![]() К

К![]() =483*1*1*1,2*1=580 Н

=483*1*1*1,2*1=580 Н

Где V=1-коэфициент вращения;

Х=1-коэфициент радиальной нагрузки;

F=483 Н - радиальная нагрузка;

К![]() =1,2 – коэффициент

учитывающий динамичность внешней нагрузки;

=1,2 – коэффициент

учитывающий динамичность внешней нагрузки;

К![]() =1-коэфициент,

учитывающий влияние температуры подшипникового узла.[1, 353]

=1-коэфициент,

учитывающий влияние температуры подшипникового узла.[1, 353]

Номинальная долговечность подшипника в миллионах оборотов

где Р=3-степеной показатель

С=108 кН – динамическая грузоподъёмность.

=6,46 млн.

об.

=6,46 млн.

об.

долговечность подшипника в часах

Расчётная динамическая радиальная грузоподъёмность

Н

Н

Пригодность ранее выбранного подшипника следует из условия

![]() , Н;

, Н;

![]() Н.

Н.

2.8. Расчет амортизаторов.

В большинстве вибрационных машин амортизаторы находятся под действием установившихся знакопеременных нагрузок, за исключением моментов пуска и остановки машины, когда вследствие перехода через резонанс амплитуда деформации амортизаторов может значительно превосходить амплитуды стационарных процессов.

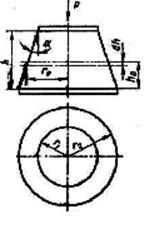

Рис.11 Резинометаллический амортизатор.

Детали такого типа широко используют в качестве элементов рессорной подвески тележек подвижного состава, амортизации железнодорожных мостов, виброизоляции горно-шахтного и металлургического оборудования и т.д.

Отношение площади основания детали, соприкасающейся со сжимающими поверхностями, к площади ее боковой поверхности называется фактором формы Ф.

[стр.98,

10 ]

[стр.98,

10 ]

Для резинометаллических деталей фактор формы Ф=1,0 ÷ 1,25. [стр.99,10 ]

Зададимся высотой h и найдем остальные геометрические размеры резиновой втулки. Пуст h=8 см.

![]()

d=75 мм.

D=75+32=107 мм.

Рис.12 Схема к расчету резинометаллических деталей типа усеченного конуса.

Если резиновый элемент представляет собой усеченный конус (рис.12), нагруженный осевой силой Р, то напряжение сжатия будет переменной величиной, достигающей максимального значения у меньшего основания с радиусом r1 и минимального – у большего основания с радиусом r2. Напряжение в некотором промежуточном сечении с радиусом r0 составит

[стр.104, 10 ]

[стр.104, 10 ]

![]() [табл.3, стр.53,10]

[табл.3, стр.53,10]

r1=d/2=75/2=37,5 мм. – радиус меньшего основания;

r2=D/2=107/2=53,5 мм. – радиус большего основания;

h0=40мм.

![]()

![]() - наружная осевая сила;

- наружная осевая сила;

где ![]() - масса двигателя;

- масса двигателя;

![]() - ускорение свободного падения;

- ускорение свободного падения;

![]() - коэффициент динамичности.

- коэффициент динамичности.

![]()

, т.к. амортизатора два.

, т.к. амортизатора два.

Полная осадка Δ конического элемента высотой h составит

, [стр.104,

10 ]

, [стр.104,

10 ]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.