3. Технологическая часть.

Разработка технологического процесса изготовления детали «Зубчатое колесо».

3.1 Назначение и анализ конструкции детали.

![]()

![]()

|

|

|

|

|

|

|

|

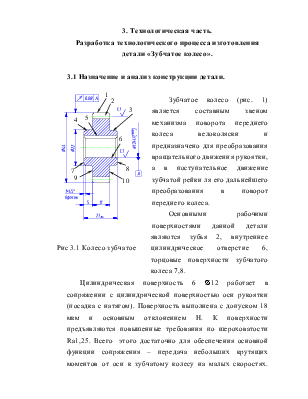

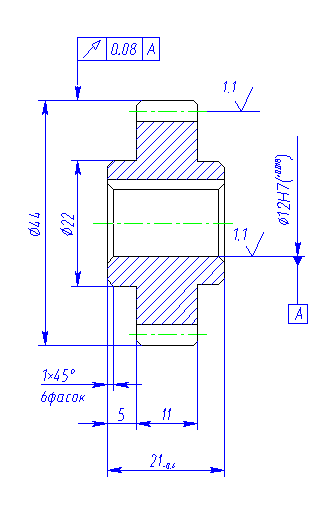

Зубчатое колесо (рис. 1) является

составным звеном механизма поворота переднего колеса велоколяски и

предназначено для преобразования вращательного движения рукоятки, а в поступательное

движение зубчатой рейки ля его дальнейшего преобразования в поворот переднего

колеса.

Зубчатое колесо (рис. 1) является

составным звеном механизма поворота переднего колеса велоколяски и

предназначено для преобразования вращательного движения рукоятки, а в поступательное

движение зубчатой рейки ля его дальнейшего преобразования в поворот переднего

колеса.

|

Цилиндрическая поверхность 6 Æ12 работает в сопряжении с цилиндрической поверхностью оси рукоятки (посадка с натягом). Поверхность выполнена с допуском 18 мкм и основным отклонением Н. К поверхности предъявляются повышенные требования по шероховатости Ra1,25. Всего этого достаточно для обеспечения основной функции сопряжения – передача небольших крутящих моментов от оси к зубчатому колесу на малых скоростях. Следует отметить наличие шпоночного паза под призматическую шпонку, выполненного в данной поверхности. Паз 5 глубиной 1.8мм (допуск +0.1) и шириной 4мм(-0.012-0.042) должен быть выполнен с соблюдением требований симметричности (Т0.03) стенок паза относительно базы – оси цилиндрической поверхности с соблюдением требований по шероховатости Rа3.2. Выполнение данных требований должно обеспечить надежную работу шпоночного соединения при передаче крутящего момента.

Поверхности 1 Æ44 является одной из образующих поверхности зубьев, к ней предъявляются повышенные требования по радиальным биениям – допуск 80 мкм.

Торцовые поверхности 7 и 8 служат для установки колеса в нужном положении на оси. Повышенные требования к шероховатости предъявляются к поверхностям 2 и 6 (Ra1,25).

Цилиндрические поверхности 3 и 4 Æ22 не находятся в каком-либо сопряжении, следовательно выполняются по 14 квалитету с отклонением h. По окончании механической обработки зубчатое колесо следует подвергнуть термообработке для доведения его до твердости 32…37 HRCэ.

При производстве зубчатого

колеса предлагается использовать Сталь 45 ГОСТ 1050-74 среднеуглеродистую качественную

сталь рекомендуемую для производства средненагруженных деталей (валы, втулки и

др). Данный материал обладает умеренными свариваемостью и пластичностью, хорошо

обрабатывается резанием, хорошо закаливается. Сталь 45 после закалки в масле и

отпуска характеризуется следующими параметрами : предел прочности sB=900 Мпа, предел текучести sТ=650 Мпа, относительное удлинение d=15%, относительное сужение

образца j=40%, твердость 30…40HRCЭ.

3.2 Анализ детали на технологичность.

С точки зрения механической обработки зубчатое колесо имеет простую форму для деталей своего класса. Деталь изготовлена из Стали 45, обладающей хорошей обрабатываемостью резанием. Наружные цилиндрические поверхности легко получаются точением, а отверстие принимает требуемую форму после сверления и развертывания; зубья нарезаются на операции фрезерования дисковой фрезой; шпоночный паз – при помощи протягивания.

Простая форма детали позволяет применять высокопроизводительные методы обработки, использовать универсальное оборудование и инструмент, производить измерения, не снимая при этом заготовку со станка. При этом следует отметить достаточно высокий коэффициент использования материала (около 60%). Единственным минусом данной конструкции – то, что колесо имеет ступицу, а не является плоским.

Почти все заданные на чертеже размеры допускают возможность их непосредственного измерения во время механической обработки.

Конструкторской базой детали является ее ось. Технологической базой может служить наружная цилиндрическая поверхность заготовки либо уже полученные поверхности (ось) Т.о. конструкция детали обеспечивает наличие оптимальных технологических баз для всех операций.

3.3 Определение типа производства

Исходные данные:

-годовая программа изделий N1=2 шт.;

-количество деталей на изделие m=1;

-запасные части b=5%;

-режим работы предприятия – 2смены в сутки;

-годовая программа N = N1m ( 1+b/100 ) = 2,1 (3 шт.);

-действительный годовой фонд времени работы оборудования FД = 4029 часов.

Тип производства устанавливают с помощью коэффициента закрепления операций К30=Q/P

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.