|

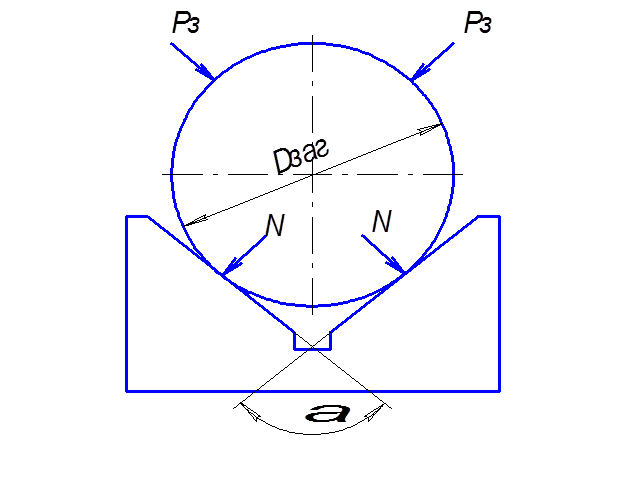

Рисунок 9.2

|

К = К0 * К1 * К2 * К3 * К4 * К5 * К6;

Где:

К0 = 1,5 – коэффициент гарантированного запаса;

К1 = 1,2 – коэффициент учитывающий увеличение сил резания из-за случайных неровностей при черновой обработке;

К2 = 1,6 – коэффициент учитывающий увеличение сил резания при затуплении РИ (см табл. 9, стр. 85);

К3 = 1,2 – коэффициент, учитывающий увеличение сил резания при прерывистом резании;

К4 = 1,3 – коэффициент учитывающий постоянство силы закрепления (для пневмо-гидро-устройств одностороннего действия);

К5 = 1,0 – коэффициент, учитывающий эргономику ручных зажимных устройств;

К6 = 1,0 – коэффициент учитывающий когда имеется момент стремящийся повернуть заготовку при установке плоской поверхностью на штифты:

К = 1,5 * 1,2 * 1,6 * 1,2 * 1,3 * 1 * 1 = 4,5;

Rобр= 0,0365 – радиус обработанной поверхности заготовки;

f1 = 0,25 – коэффициент трения в месте контакта заготовки с опорами;

f 2 = 0,7 – коэффициент трения заготовки с элементами зажимного механизма, имеющего на рабочих поверхностях рифления;

a = 900 – угол между сторонами призмы;

Rз = 0,0365 – радиус поверхности заготовки за которую осуществляется зажим;

Рз = 4,5 * 9929,6 * 0,0365 / 0,0365 * (0,7 + 0,25) * sin90/2 = 66517,5(Н);

Усилие на штоке гидропривода:

Q = а / в * Рз;

Где:

а,в – передаточные плечи лапы: а = 108мм, в= 72мм;

Q = 66517,5 * 108 / 72 * 4 = 24944 (Н);

Давление в гидроцилиндре составит:

Р = 4 * Q / p * d2;

Где:

d – диаметр поршня гидроцилиндра, составляет 80мм;

Р = 4 * 24944 / 3,14 * 0,082 = 4964968,15(Па) = 4,9 мПа;

Точностные расчеты приспособления.

С инженерной точки зрения расчеты допусков на изготовление элементов приспособления состоят в преобразовании информации о точности обрабатываемых поверхностей детали на данной операции в точностные требования к приспособлению.

При обработке данной детали на операции 015, горизонтально-расточной, возможно возникновение отклонения расположения обрабатываемых торцов детали, которое будет проявляться в торцевом биении этих поверхностей. На выдерживаемый размер на данной операции – длину вала, точность приспособления существенного влияния не оказывает. При обработке центровых отверстий А10 их точность будет определяться точностью режущего инструмента – центровочного сверла. Рассматривая точность расположения центровых отверстий необходимо отметить, что возможно возникновение погрешности связанной с несоосностью осей отверстий и оси вала. Рассмотрим причины, которые могут привести к вышеописанным погрешностям:

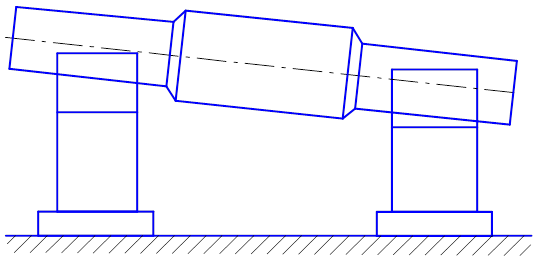

1. Не одинаковая высота призм (см рисунок 9.3), приводит к отклонению положения вала в вертикальной плоскости.

|

Рисунок 9.3

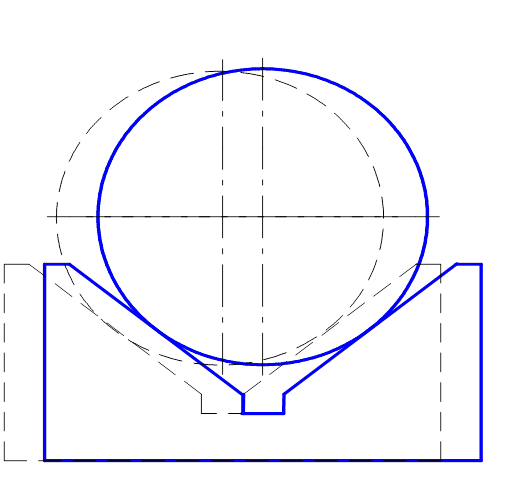

2.

|

Рисунок 9.4

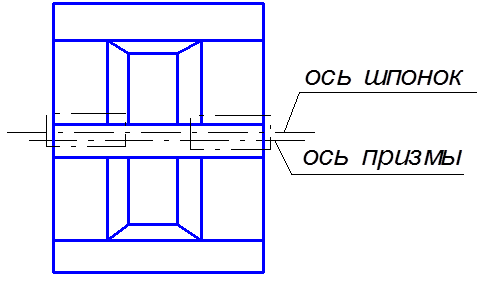

3. Смещение оси призмы относительно оси шпонок – приводит к отклонению оси вала в горизонтальной плоскости (см рисунок 9.5);

|

Рисунок 9.5

4. Отклонение от требуемого положения призм при установке их на станок, что связано с наличием зазора в посадке установочных шпонок и пазов стола станка – приводит к отклонению вала в горизонтальной плоскости.

Рассмотрим возможность обеспечения отклонения от соосности осей вала и центрового отверстия, допуск на которые для нормального уровня относительной геометрической точности составляет 60% от допуска на диаметральный размер.

|

![]()

|

где:

кт=1,2 – коэффициент, учитывающий возможные отклонения от нормального распределения;

кт=0,85 - коэффициент, учитывающий влияние погрешности базирования на величину погрешности базирования;

Еб = 0, при базировании в призмах в горизонтальном направлении;

Ез – погрешность закрепления принимается в соответствии с [стр. 113, табл. 4.37] и составляет 160 мкм;

Еу – погрешность установки приспособления на станке, что соответствует величине максимального зазора в соединении шпонка – паз стола 20Н8/f8, что составляет 86 мкм;

Eп – погрешность перекоса режущего инструмента, в данном случае не учитывается. Eп = 0;

Eи – погрешность, возникающая при износе установочных элементов, Eи =50 мкм;

w = 740 мкм, средняя экономическая точность обработки в соответствии с [табл. 7.1, стр. 150];

кт2 = 0,8 - коэффициент, учитывающий вероятность появления погрешности обработки;

![]()

![]() Епр = 3600 – 1,2Ö (0,85 * 0)2 + 1602 + 862 + 0

+ 502 +

Епр = 3600 – 1,2Ö (0,85 * 0)2 + 1602 + 862 + 0

+ 502 +

+ (0,8 * 740)2 = 2857 (мкм);

Данная погрешность может быть отнесена к отклонению от симметричности установочных призм друг относительно друга в пределах 1000мкм (1,0мм) и отклонение от симметричности оси призмы относительно оси установочных шпонок, по которым приспособление базируется в Т-образных пазах стола станка, принимается в пределах 1,5мм.

Описание устройства и принцип работы.

Приспособление представляет собой две призмы оснащенные гидроцилиндрами 1, которые крепятся при помощи болтов с Т-образными головками на столе горизонтально-расточного станка. Базовой деталью призм является плита 8, на которой при помощи штифтов 25 и болтов 15 с шайбами 22 крепятся призмы 9. На рабочих поверхностях призмы при помощи винтов 16 установлены планки 7. Привод приспособления – гидроцилиндр, крепится к плите при помощи кронштейна 5, привернутого к плите болтом 14 со штифтом 24. В шток гидроцилиндра вворачивается вилка 3, в ней при помощи винта специального 4 установлена лапа 6, неподвижный конец которой закреплен в пазе призмы винтом 4. В отверстии лапы 6 запрессована опора 19. Для обеспечения центрирования приспособления на столе станка имеются шпонки установочные 23, которые закрепляются винтом 16. Для установки детали используется упор 12 закрепленный на штанге 13. Для транспортировки приспособления имеются рым болты 20. Для подвода рабочей жидкости к гидроцилиндрам используются рукава 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.