МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ

ИМ Г. В. ПЛЕХАНОВА (ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Конспект лекций по дисциплине:

«Проектирование обогатительных фабрик»

(Часть 2)

2004

Корпуса среднего и мелкого дробления

1. Фабрики малой и средней производительности

1.1. Открытая трехстадиальная схема дробления

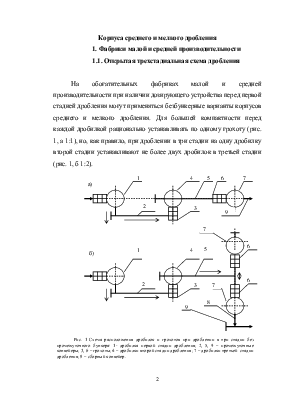

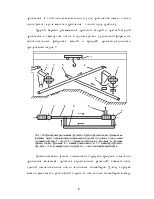

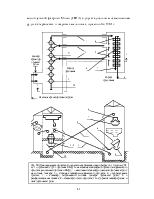

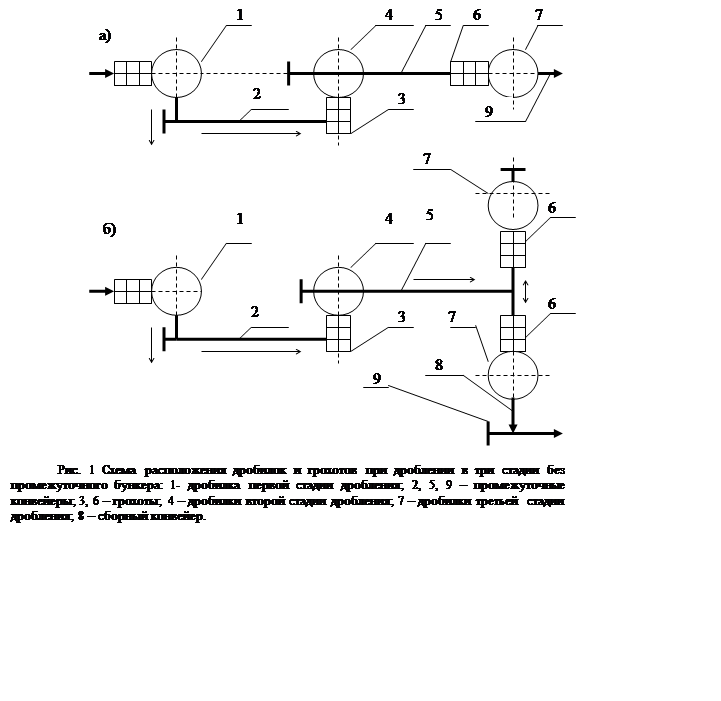

На обогатительных фабриках малой и средней производительности при наличии дозирующего устройства перед первой стадией дробления могут применяться безбункерные варианты корпусов среднего и мелкого дробления. Для большей компактности перед каждой дробилкой рационально устанавливать по одному грохоту (рис. 1, а 1:1), но, как правило, при дроблении в три стадии на одну дробилку второй стадии устанавливают не более двух дробилок в третьей стадии (рис. 1, б 1:2).

|

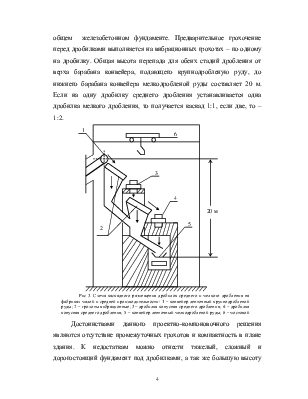

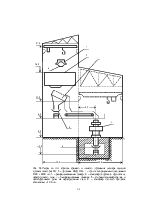

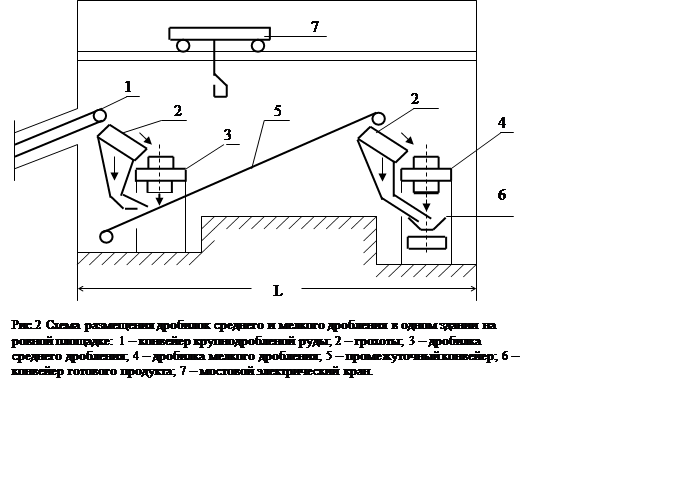

Простейшее проектно-компоновочное решение корпуса среднего и мелкого дробления при соотношении дробилок 1: 1 и расположении их на ровной площадке представлено на рис 2.

|

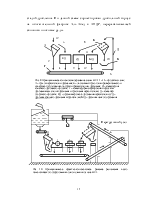

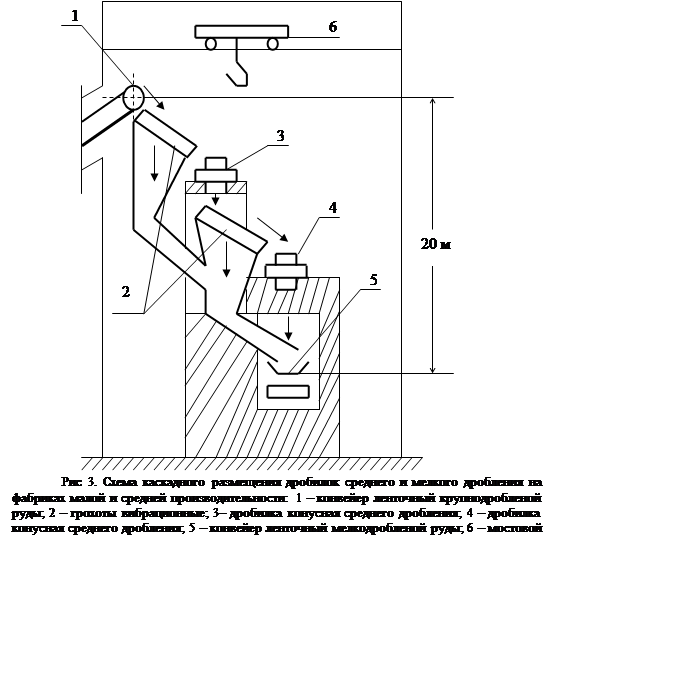

Для уменьшения числа ленточных конвейеров и перегрузок ранее применяли высотные схемы размещения дробилок с самотечным транспортом руды между аппаратами второй и третьей стадий.

1.1 2. Каскадное расположение дробилок

|

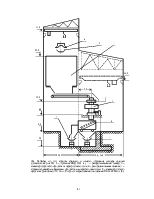

Достоинствами данного проектно-компоновочного решения являются отсутствие промежуточных грохотов и компактность в плане здания. К недостаткам можно отнести тяжелый, сложный и дорогостоящий фундамент под дробилками, а так же большую высоту здания. На вновь проектируемых фабриках высотные схемы расположения дробилок не применяются.

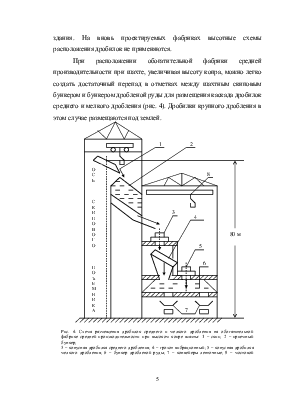

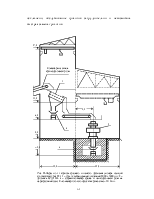

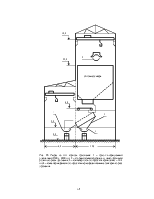

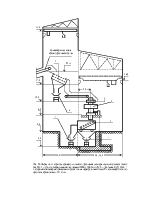

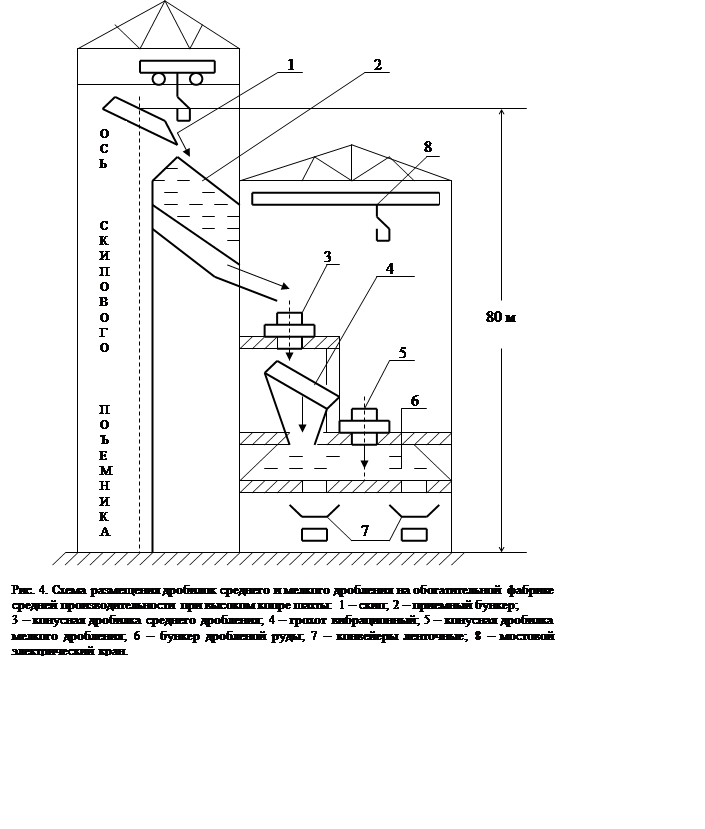

При расположении

обогатительной фабрики средней производительности при шахте, увеличивая высоту

копра, можно легко создать достаточный перепад в отметках между шахтным

скиповым бункером и бункером дробленой руды для размещения каскада дробилок

среднего и мелкого дробления (рис. 4). Дробилки крупного дробления в этом

случае размещаются под землей.

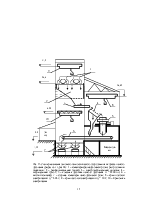

При расположении

обогатительной фабрики средней производительности при шахте, увеличивая высоту

копра, можно легко создать достаточный перепад в отметках между шахтным

скиповым бункером и бункером дробленой руды для размещения каскада дробилок

среднего и мелкого дробления (рис. 4). Дробилки крупного дробления в этом

случае размещаются под землей. Примером такой компоновки корпуса дробления является финская фабрика Оутокумпу, поэтому подобное проектно-компоновочное решение получило название «скандинавская компоновка». Кроме того, на фабриках, перерабатывающих руды цветных металлов, каскадная компоновка допускается, например, при обосновании исключения замкнутого цикла, при дроблении руд с промывкой и в некоторых других особых случаях.

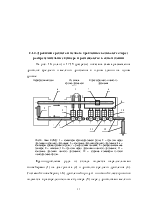

1.2. Двух- и трехстадиальное дробление в замкнутом цикле с

поверочным грохочением в последней стадии

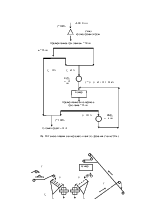

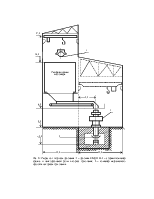

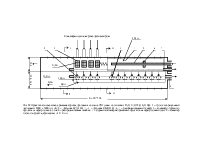

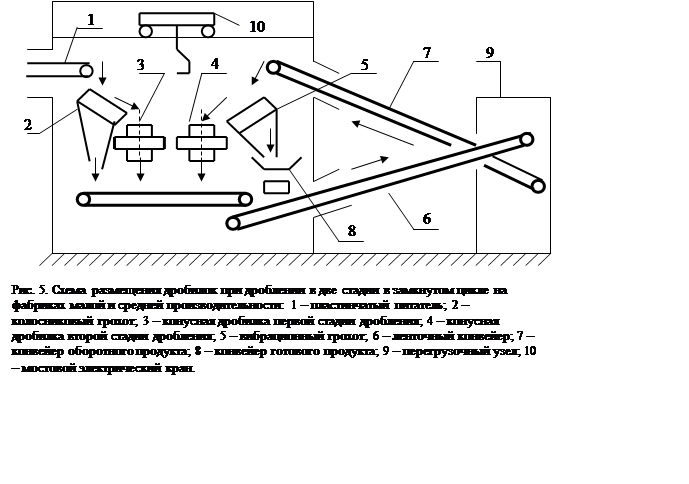

При небольшой производительности обогатительной фабрики, когда число грохотов в последней стадии дробления один или два, замкнутый цикл дробления можно осуществить без распределительных бункеров.

|

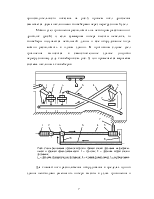

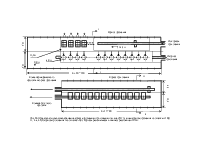

Схема размещения дробилок при дроблении в две стадии в замкнутом цикле на обогатительных фабриках малой и средней производительности показана на рис.5, причем цикл дробления замыкается двумя наклонными конвейерами через перегрузочный узел.

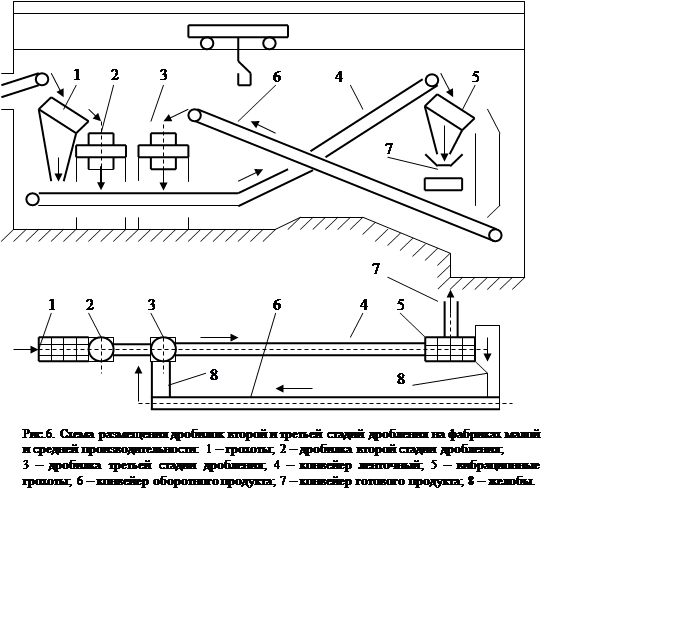

Можно узел грохочения расположить на некотором расстоянии от дробилок (рис.6) и, если суммарная потеря высоты невелика, то конвейеры получаются небольшой длины и все оборудование тогда можно расположить в одном здании. В противном случае узел грохочения выносится в самостоятельное здание (подобно перегрузочному узлу конвейеров см. рис. 5) или применяется маршевая система наклонных конвейеров.

|

Для компактного расположения оборудования в пределах одного здания необходимо уменьшить потери высоты в узлах грохочения и дробления. С этой целью желательно в узле грохочения иметь только один грохот, а узле мелкого дробления – только одну дробилку.

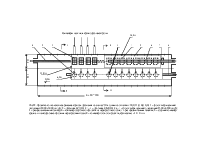

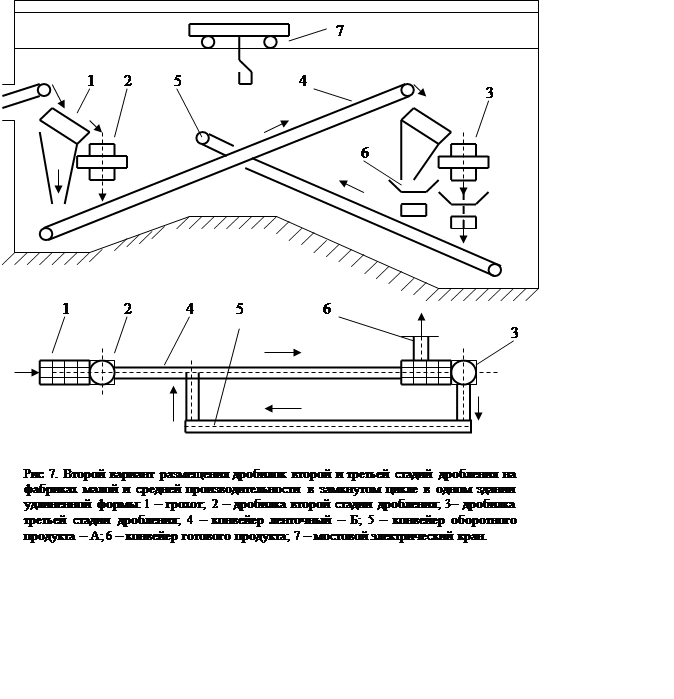

Другой вариант размещения дробилок второй и третьей стадий дробления в замкнутом цикле в одном здании удлиненной формы на обогатительных фабриках малой и средней производительности представлен на рис 7.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.