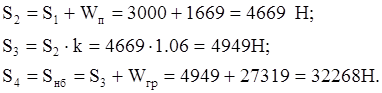

Рассчитаем натяжения в отдельных точках с учетом дополнительных сопротивлений. Максимальное статическое напряжение тяговых цепей питателя определяем методом обхода контура по точкам, принимая нормативно-минимальное значение натяжение в точке сбегания цепи с привода Sсб = S1 = 3000 Н, из условия нормального зацепления цепи и звездочки. Для учета сосредоточенного сопротивления на натяжной звездочке принимаем коэффициент k=1.06 [4, стр. 90].

Сопротивление трения груза о борта:

![]() , где:

, где:

h = 0.81 м — высота бортов;

fк = 0.56 — коэффициент трения груза о борта [4, стр. 90];

![]() Н.

Н.

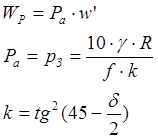

Сопротивление, обусловленное давлением материала на настил в зоне выпускного отверстия:

где:

Ра-сила активного давления на полотно питателя, н;

РЗ -величина давления на питатель;

γ –насыпная масса материала, кг/м3;

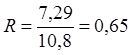

R-гидравлический радиус;

f-коэффициент внутреннего трения материала f=0,56;

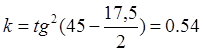

δ-угол внутреннего трения материала δ=17,50

k-коэффициент подвижности материала.

где:

S-площадь поперечного сечения выпускного отверстия приемного бункера S=b×а

b-ширина выпускного отверстия , b=3×amax=3×0,9=2,7 м;

а-длина выпускного отверстия, а=b=2,7 м;

S=2,7×2,7=7,29 м2;

P-периметр выпускного отверстия приемного бункера Р=(а+b)×2=10,8 м.

м

м

![]() н

н

Общее сопротивление составит:

![]() Н.

Н.

Определяем расчетную мощность:

, где:

, где:

h = 0.95 — КПД механической передачи [4,стр. 24];

kp = 1.2 — коэффициент резерва мощности двигателя на неучтенные или кратковременно возникающие дополнительные сопротивления[4,стр. 24];

кВт.

кВт.

К установке принимаем пластинчатый питатель типа1-18-6, привод которого оснащен электродвигателем 4А250S6 мощностью 45 кВт и редуктором Ц2У-315Н, передаточное число которого i = 16.

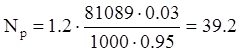

Ленточные конвейеры на проектируемой фабрике предназначены для транспортировки руды. Расчет ленточного конвейера сводится к определению ширины ленты и мощности двигателя.

Исходные данные: Дробленая руда из дробилки ЩДП 9х12 поступает на ленточный конвейер, поэтому расчетный грузопоток принимаем равным паспортной производительности дробилки —160м3/ч, то есть Q=160. 1.7= 214 т/ч (здесь 1.7 т/м3 — насыпная плотность руды). Длина конвейера: L = 50м. Скорость движения ленты принимаем в зависимости от свойств транспортируемого груза и ширины ленты, V = 2 м/с.

Рис. 3.3. Cхема ленточного конвейера

1. Проверяем производительность конвейера по вместимости ленты:

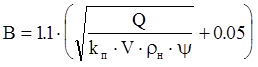

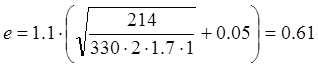

, где:

, где:

В — расчетная ширина ленты, мм;

Q = 214т/ч — максимальный расчетный грузопоток;

kп = 330 — коэффициент общей производительности, [4, стр. 64];

V = 2 м/с — паспортная скорость движения ленты;

rн = 1.75 т/м3 — насыпная плотность материала;

y = 1 — коэффициент загрузки ленты принимаем в зависимости от угла наклона конвейера, [4, табл. 4.4];

м.

м.

Принимаем паспортную ширину ленты Вп = 800 мм. К установке принимаем конвейер 8030-160 с лентой типа ТК-300, шириной 800 мм, число прокладок i = 4.

2. Определение линейных движущихся частей конвейера.

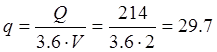

Линейная масса груза:

кг.

кг.

Линейная масса резинотканевой ленты:

![]() , где:

, где:

В = 0.8м — ширина ленты;

i = 4 — число прокладок, [4, табл. 4.2];

d = 1,9мм — толщина одной прокладки, [4, табл. 4.2];

d‘ = 6 мм — толщина верхней прокладки, [4, табл. 4.2];

d’’ = 2 мм — толщина нижней прокладки, [4, табл. 4.2];

![]() кг/м.

кг/м.

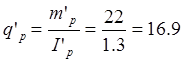

Линейные массы вращающихся частей роликоопор:

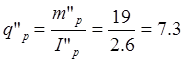

кг/м;

кг/м;

кг/м;

кг/м;

где:

m’p и m’’p — масса вращающихся частей роликоопор соответственно на груженой и порожней ветвях желобчатой ленты, кг, [4, табл. 4.5];

I’p и I’’p — расстояние между роликоопорами соответственно на груженой и порожней ветвях конвейера, принимаем в соответствии с технической характеристикой конвейера, м, [4, табл. 4.6].

3. Определение сопротивлений горизонтальных участков на груженой и порожней ветвях конвейера:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.