5. Разработка годового плана шлифовки рельсов

5.1 Задачи шлифования

Головка рельса под воздействием колес подвижного состава подвергается деформациям, на ее поверхности и внутри появляются дефекты в основном контактно-усталостного происхождения, развития которых может привести к излому.

Известно, что образование таких дефектов с интенсивностью износа рельсового металла – чем медленнее износ, тем быстрее они появляются. При этом движении по таким рельсам ухудшается динамическое взаимодействие подвижного состава и пути, повышаются вибрации ходовых частей, элементов верхнего строения и земляного полотна.

Один из основных дефектов поверхности катания головки рельсов – волнообразные неровности. В соответствии с классификацией дефектов рельсов НТД/ЦП – 2-93 неровности подразделяются: на короткие (30-250мм) рифли (деф.49) и длинные (250-1500мм) волны (деф.40). Кроме того, на поверхности катания головки рельсов встречаются и одиночные неровности, имеющие случайный характер расположения. К ним относятся дефекты 41.1 и 41.2 (смятие в стыке, или вне стыка из-за недостаточной прочности металла) и деф.46.3 (смятие в зоне сварного стыка). При волнообразном износе сокращается срок службы рельсов, нужно чаще подтягивать болты скрепления, заменять шпалы, выправлять путь в профиле и в плане, заменять балласт. Этот дефект отрицательно сказывается на состоянии подвижного состава и скорости движения поездов.

Анализ прямолинейности поверхности катания рельсов показал, что характер изменения неровностей зависит от пропущенного тоннажа, состояния пути, качества рельсового металла. Однако, помимо вышеуказанных факторов, характер изменения неровностей существенно зависит от их первоначальных размеров. В соответствии с ГОСТ 24182-80 для отечественных рельсов 1-го сорта допускается кривизна со стрелой прогиба не более 1/2200 длины, при длине рельса 25м максимально допускаемый прогиб составляет 11,36м. Одиночная местная деформация или неровность на поверхности катания головки рельса допускается не более 0,5мм.

Расстройства пути вызывают, в основном, динамические вертикальные усилия, возникающие при взаимодействии пути и подвижного состава. Одна из самых значительных составляющих нагрузки от колеса на рельс – вертикальная сила инерции необрессоренных масс. При этом степень динамического воздействия на рельсы зависит от продольного профиля пути.

Начальные неровности на поверхности катания головок рельсов способствуют образованию в процессе эксплуатации различных дефектов: неравномерной волнообразной деформации (дефект 40), смятия (41 и 43), коротких изолированных неровностей – рифлей (49), в свою очередь эти дефекты провоцируют развитие поперечных усталостных трещин в головке рельсов (дефект 21). Так, исследованиями ВНИИЖТа установлено, что дефекты 11 и 21 главным образом располагаются во впадинах, в восходящей ветви продольной неровности и на ее вершине, т.е. в зонах, характеризуемых повышенными динамическими воздействиями колес.

Для улучшения состояния поверхности катания рельсов, которое определяется длиной, глубиной и формой неровностей, предназначена профильная шлифовка.

Для планирования работ и соответствующей подготовки пути непосредственно перед шлифованием определяют основные параметры колеи, зазоры и ступеньки в стыках, выполняют диагностику поверхности катания рельсов. Весь комплекс этих операций можно осуществить путеизмерительным вагоном КВЛ П2, оборудованным системами измерения дополнительных параметров: неровностей на поверхности катания, а также зазоров и ступенек в стыках и уравнительного пролетах бесстыкового пути.

В процессе шлифовки производится:

1. Удаление или уменьшение размеров неровностей поверхности катания.

2. Удаление или уменьшение размеров повреждений (наклеп, мелкие трещины).

3. Профилирование головки рельсов (снижение ОДР по рис.21 за счет изменения эксцентриситета приложенной нагрузки), снижение бокового износа рельсов.

Эффект после шлифовки достигается за счет:

- продления срока службы рельсов;

- снижение количества дефектных и выхода остродефектных рельсов;

- увеличения сроков службы элементов верхнего строения пути и земляного полотна;

- уменьшение расходов на замену элементов верхнего строения пути;

- увеличение периодичности ремонтов пути;

- улучшение качества дефектоскопирования рельсов;

- уменьшение сопротивления движения поездов (снижение электроэнергии и топлива на тягу поездов);

- уменьшение шума и вибрации;

- уменьшение износа контактной сети;

- увеличение сроков службы элементов подвижного состава.

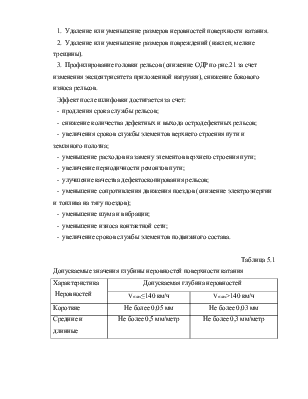

Таблица 5.1

Допускаемые значения глубины неровностей поверхности катания

|

Характеристика Неровностей |

Допускаемая глубина неровностей |

|

|

Vmax≤140 км/ч |

Vmax>140 км/ч |

|

|

Короткие |

Не более 0,05 мм |

Не более 0,03 мм |

|

Средние и длинные |

Не более 0,5 мм/метр |

Не более 0,3 мм/метр |

5.2 Влияние режимов шлифования на состояние рельсов

Для определения параметров шлифования и их оптимального сочетания нужно принимать во внимание следующие факторы.

· Во-первых, учитываемые при ликвидации волнообразного износа и поверхностных дефектов – фактическое состояние поверхности катания рельсов, характер изменения этого состояния по мере наработки тоннажа. Неровности на поверхности катания со временем развиваются с интенсивностью, зависящей от сочетания показателей: амплитудно-частотной характеристики начального микро профиля поверхности катания; плана и профиля пути; характеристики подрельсового основания; режима вождения поездов; климатических условий; наличия и вида термообработки рельсов.

· Во-вторых, факторы учитываемые при создании ремонтного профиля – фактическое очертание, требуемое очертание.

Основные параметры шлифования: скорость шлифования, число проходов РШП, ремонтный профиль, периодичность шлифовки.

Все параметры шлифования назначаются исходя из фактического состояния рельсов (наработки тоннажа, качества поверхности катания и т.д.)

- шлифовка новых рельсов выполняется в наиболее короткий срок после укладки и осуществляется за 2-3 прохода;

- шлифовка рельсов с наработкой тоннажа до 150 млн. тонн брутто ликвидация неровностей на поверхности катания рельсов или уменьшение до установленных норм;

- шлифовка рельсов с наработкой тоннажа 151-300 млн. тонн брутто кроме ликвидации продольных неровностей на поверхности катания рельсов, восстановление формы головки рельсов в зоне рабочей выкружки, смещение дорожки контакте колеса и рельса в сторону ее наружней грани;

- шлифовка рельсов с наработкой тоннажа более 300 млн. тонн брутто и ранее не шлифовавшихся, как правило не целесообразна, особенно в тех случаях, когда среднее значение глубины неровностей более 1,2 мм/м.

При планировании рельсошлифовальных работ необходимо иметь данные об интенсивности развития неровностей для конкретного участка, если такие данные отсутствуют необходимо принимать среднесетевые показатели.

Скорость шлифования очень сильно влияет на качество шлифования. От скорости шлифования зависит количество съема металла на рельсах, чем больше скорость шлифования, тем съем металла ниже. Скорость шлифования связана с давлением кругов, у которого существуют пределы. При скорости шлифования 2 км/ч и менее происходит засаливание кругов, но с другой стороны при скорости шлифования более 6 км/ч могут возникать локальные поджоги на рельсах (возникновение мартенситной структуры), что ведет к угрозе безопасности движения поездов и возникновению изломов рельсов. Оптимальной скоростью шлифования необходимо считать скорость 5-6 км/ч. После шлифовки рельсов рекомендуется только последний проход РШП проводить со скоростью 8 км/ч для снятия рисок на рельсах, при этом четко следить за отсутствием поджогов.

Количество проходов также влияет на эффективность шлифования и зависит от видов шлифовки – профилактической или плановой шлифовка. Профилактическая шлифовка применяется на новых рельсах (5 проходов), а плановая шлифовка для удаления неровностей, появившихся в процессе эксплуатации, и уменьшения размеров дефектов рельсов (5-8 проходов). Рекомендуется не шлифовать с количеством проходов менее 4 – х. Необходимы косвенные методы контроля качества шлифования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.