1-рейка; 2-уровень; 3-отвес

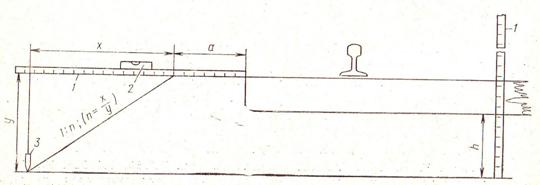

Рис 2.27 проверка основных размеров поперечного профиля балластного слоя

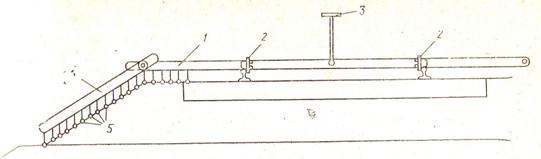

Измерение профиля балластного слоя, показанное на рис. 2.30, является простым, но требующим много времени, а поэтому оно применяется только в отдельных точках. Значительно быстрее измерить профиль позволяет калибр, перемещаемый вдоль пути (рис. 2.28). Горизонтальную рейку /перемещают по рельсам на роликах 2 (один ролик на одной нити и два на другой) с помощью ручки 3. Рейка и планка 4, закрепленная под заданным углом, снабжены гибкими стержнями 5, концы которых касаются профиля балласта. При избытке щебня стержни отклоняются, при недостатке — не касаются поверхности балласта. Расстояние между зернами балласта и стержнями позволяет оценивать недостающий объем.

Рис 2.28 Передвижной калибр поперечного профиля балластного слоя

Этот калибр может быть применен на одно- и двухпутных линиях. Его можно использовать и в местах с увеличенным поперечным профилем балластного слоя, например в кривых бесстыкового пути. В последнем случае изменяют не только положение планки 4, но и длину гибких стержней.

Гранулометрический состав:

Гранулометрический состав балластной призмы проверяют с помощью стандартных сит. Щебень должен проходить через стандартное сито с ячейками 60 мм и оставаться на сите с ячейками 20 мм. Используя сита с ячейками промежуточных размеров, получают данные для построения кривых просеивания.

Степень уплотнения балластного слоя:

Уплотнение балластного слоя под шпалами, в шпальных ящиках и на откосах — один из важнейших факторов, определяющих эффективность укладки верхнего строения пути. Быстрая и одновременно точная оценка качества балластировки, выполняемой путевыми машинами, невозможна без исследования степени уплотнения балластного слоя. При отсутствии такой возможности следует применять простой, но требующий времени способ: вести наблюдения роста остаточных деформаций, занимающие от нескольких месяцев до года и более. Кроме того, наблюдения не позволяют выявить влияние плотности балласта на обнаруженные деформации, причиной которых могут быть деформации земляного полотна, сжатие деревянных шпал, прокладок и т.п.

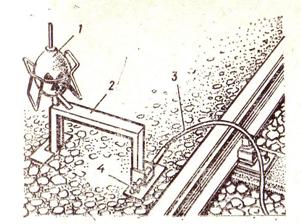

Комплект измерительных приборов состоит из источника излучения, счетчика Гейгера—Мюллера, электронного счетчика числа импульсов и усилителя. Источник излучения находится в свинцовом контейнере, из одного торца которого выходит трубка, погружаемая в балласт. На период измерения источник опускают в трубку (зонд). На поверхности балласта находится счетчик Гейгера—Мюллера. Источник и счетчик закреплены на раме (рис. 2.29).

Рис 2.29 Комплект приборов для определения объемной массы балласта

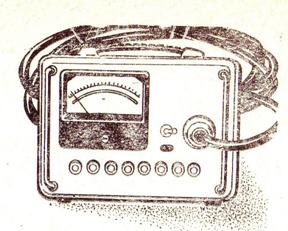

Счетчик импульсов (рис. 2.30) устанавливают на расстоянии нескольких метров от места измерения. Выбор подлежащей измерению зоны балласта зависит от цели исследования.

Рис 2.30 Счетчик импульсов

Загрязнение балласта:

Загрязненный балласт не выполняет одну из важнейших функций- отвод поверхностных вод. Загрязненность балласта т.е. содержание в нем частиц размером менее 20 мм, приводит не только к ускоренному нарастанию деформаций ВСП, но в значительной степени снижает срок службы его составляющих. Например, срок службы шпал в загрязненном балласте может уменьшится до 60% обычного срока.

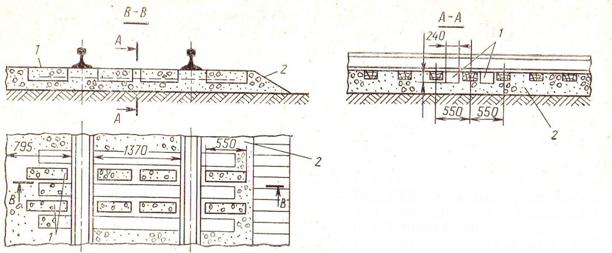

1-контейнеры; 2-балластный слой

Рис 2.31 Комплект контейнеров для исследования загрязнения балластного слоя

Простейшим способом определения загрязнения балласта является укладка контейнеров в пути (Рис 2.31). Засорители, падающие на балласт, попадают и в контейнеры. Раз в несколько месяцев контейнеры извлекают из балластного слоя, находящиеся в нем зерна отодвигают в сторону, а засорители равномерно распределяют по дну. Отношение высоты слоя засорителей к высоте контейнера рассматривают как степень загрязнения балластного слоя. В качестве загрязнения балласта в заданном профиле принимают среднее значение для восьми контейнеров.

2.7.8. ИССЛЕДОВАНИЯ РЕЛЬСОВЫХ СТЫКОВ

Характеристики и величины:

Состояние рельсовых стыков непосредственно не влияет на состояние полной работоспособности верхнего строения пути. Однако существуют определенные исключения из этого правила: например, поломка двух накладок в одном стыке может иногда потребовать ограничения скорости. Надлежащее содержание рельсовых стыков и их состояние оказывают очень большое влияние на скорость нарастания деформаций в верхнем строении. Халатность в этой области недопустима. Например, слабая затяжка большого количества стыковых болтов в бесстыковом пути может даже привести к его выбросу.

Исследования рельсовых стыков в диагностических целях ограничивают преимущественно проверкой надлежащей затяжки болтов и гаек и осмотром других скреплений, т. е. операциями, не поддающимися механизации. Однако и здесь можно применить некоторые средства, облегчающие труд. Например, для подсчета незатянутых гаек и болтов можно применить небольшой ручной счетчик. Обнаружив незатянутую гайку, нажимают кнопку счетчика, а после осмотра всего обследуемого участка считывают сумму таких гаек.

Одновременно при осмотре выявляют поврежденные стыки, которые требуют замены до сплошной смены верхнего строения пути.

Разнообразие рельсовых стыков, материалов, новых конструкций (например, клееболтовых стыков), внедряемых в последнее время, обусловливает повреждения, недавно еще не известные. Такое разнообразие не позволяет и точно определить срок службы рельсовых стыков, хотя некоторые специалисты не отказываются от попыток сделать это. Можно встретить мнение, что срок службы подкладок равен сроку службы рельсов, срок службы прочих стальных деталей равен 1/2—2/3 срока службы рельсов, а срок службы различных прокладок гораздо меньше.

Учитывая упомянутое разнообразие, следует охарактеризовать число встречающихся повреждений только в тех рельсовых стыках, которые применяются или найдут применение в ближайшее время.

Проверка состояния накладок, стыковых болтов, подкладок, прокладок, шурупов, клемм и клеммных болтов производится визуальным способом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.