Разливка стали под уровень является необходимым условием получения качественных заготовок ещё и потому, что, наряду с защитой металла от окисления, погружной стакан позволяет управлять гидродинамикой потоков в кристаллизаторе.

На заводе в Денене (Франция) при непрерывной разливке блюмов применяют погружные стаканы со специальной «чашей». При работе такого погружного стакана потоки металла проходят через стакан, затем, в результате удара о расположенную ниже торца стакана «чашу», перенаправляются к верхним слоям металла в кристаллизаторе. Благодаря уменьшению степени турбулизации струи и повышения температуры стали (уменьшается вязкость) обеспечивается улучшение условий всплывания неметаллических включений и получение качественной заготовки. Собственно, и подача в погружной стакан нейтральных газов также за счет уменьшения глубины проникновения в заготовку потоков металла приводит к повышению чистоты стали от неметаллических включений.

При отливке заготовок малого сечения в случае применения шлака и ввода металла под уровень иногда происходит сращивание стакана с затвердевающей коркой заготовки, а при больших скоростях вытягивания захватывается защитная смесь. Учитывая это, при отливке заготовок малых сечений (от 50x50 до 150x150 мм) струю металла защищают газом.

С этой целью используют: природный газ, пропанобутановую смесь, азот, аргон (рис. 5.13).

В Московском институте стали и сплавов разработано устройство газодинамической защиты струи металла на МНЛЗ. Основная цель – образование на струе металла естественного пограничного слоя. При разливке поглощение воздуха жидкой сталью обычно идет через открытую поверхность струи за счет инжектирования его струй в объем ванны, а также через открытую поверхность металла в промежуточном ковше.

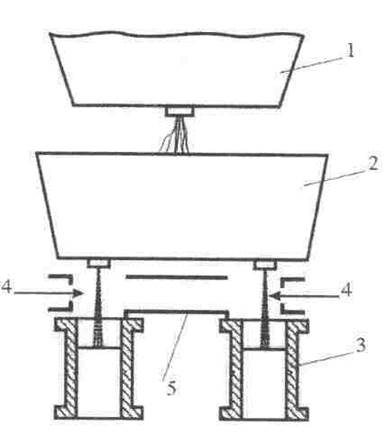

1 - сталеразливочный ковш; 2 - промежуточный ковш; 3 – кристаллизатор;

4 - ввод защитного газа; 5 - герметичная камера

Рисунок 5.13 — Схема разливки металла с газовой защитой

Суть метода состоит в использовании эжектирующего свойства струи для формирования на ней пограничного газового слоя из инертной атмосферы. Для этого необходимо создать определенные условия, при которых в попутное движение вовлекается не воздух, а инертный газ (например, аргон). Аргон должен подаваться к месту истечения струи распределенным по периметру корня струи с небольшим избыточным давлением, лишь компенсирующим разрежение, возникающее от движения потока более плотной среды в менее плотной. Количество газа, идущего на создание пограничного слоя, определяется энергией струи, то есть зависит от уровня металла в разливочном ковше, диаметра выпускного отверстия, длины струи, а также от физических свойств используемого инертного газа.

Расход газа может быть рассчитан по следующему соотношению:

![]() , где Q - расход газа, м /с;

, где Q - расход газа, м /с;

5,7 - коэффициент, м0,25/с0,5;

Н - высота столба металла над местом истечения, м;

L - длина струи, м;

d - диаметр струи, м;

![]() - кинематическая вязкость защитного газа при1100К,

м2/с.

- кинематическая вязкость защитного газа при1100К,

м2/с.

Данное уравнение получено на основании выражения для толщины турбулентного пограничного слоя, как функции от длины струи. За основу взята известная в теории пограничного слоя модель обтекания безграничным плоским потоком газа с дозвуковой скоростью плоской полубесконечной пластины.

Использование газодинамической защиты на участке между ковшами снизило прирост азота по сравнению с незащищенной струей: на стали 08Ю – в 2 раза: с 0,0025-0,0017 % до 0,0012-0,0005 %; на трубной стали Г2ФБ – с 0,0020-0,0005 % до 0,0012-0,0004 %.

В некоторых случаях применение азота для газовой защиты недостаточно, поэтому прибегают к комбинации с участием жидкой защиты. Например, при разливке электротехнических и низкоуглеродистых сталей получило применение такое сочетание: парафин и пропанобутановая смесь.

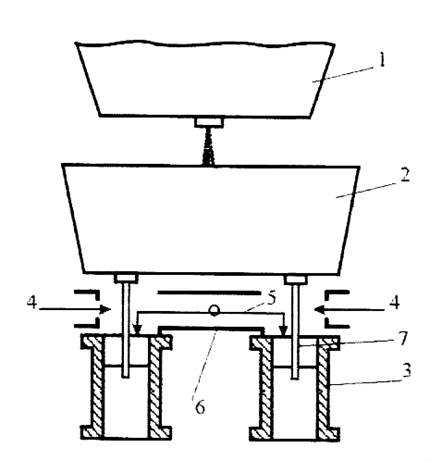

В этих технологиях используют корундографитовые стаканы, обеспечивающие разливку стали под уровень. Стойкость таких стаканов составляет 3- 4 плавки (рис. 5.14).

1 - сталеразливочный ковш; 2 - промежуточный ковш;

3 - кристаллизатор; 4 - ввод защитного газа; 5 - подача смазки;

6 - жесткая герметичная камера; 7 - погружной стакан

Рисунок 5.14 — Технологическая схема разливки металла с комбинированной

защитой от вторичного окисления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.