В электросталеплавильном цехе ОХМК для обеспечения надежной защиты непрерывнолитого металла от вторичного окисления на участке сталеразливочный - промежуточный ковш было разработано и внедрено специальное устройство со щелевым обдувом наружного периметра входной части защитной трубы [36]. Благодаря этому практически был исключен подсос окружающего воздуха.

На Мариупольском металлургическом комбинате разработана и внедрена [37] защита струи металла на участках стальковш – промковш – кристаллизатор с помощью огнеупорных изделий и защитного газа. На первом участке использовалась огнеупорная труба, которая крепится к шиберному узлу стальковша. На втором участке применяют погружной сталеразливочный стакан. Через трубчатые коллекторы в места стыков подается защитный газ (азот или аргон) с расходом 300-400 л/мин в первом случае и 170-250 л/мин – во втором. Лучшие показатели получены при использовании в качестве защитного газа аргона. Дополнительное вдувание через стопор-моноблок аргона с расходом 20-70 л/мин позволило за счет увеличения стойкости разливочного и погружного стаканов довести стойкость основных промковшей до 17-20 плавок. Такая технология обеспечила снижение количества оксидов алюминия и других неметаллических включений в металле в 1,5-2 раза. Угар алюминия и титана при этом снизился на 60-80 %.

Таким образом, для ликвидации вторичного окисления металла на пути сталеразливочный - промежуточный ковш необходимо устанавливать специальную огнеупорную защитную трубу с подачей нейтральных газов в ее полость.

На пути от промежуточного ковша до кристаллизатора струю металла защищают с помощью погружного стакана.

Применение погружного стакана, кроме того, предупреждает затягивание свободно падающей струей защитной смеси с зеркала металла в кристаллизаторе внутрь слитка и разбрызгивание стали.

Основными требованиями, предъявляемыми к погружным стаканам, являются: высокая термостойкость, достаточная прочность при высоких температурах и химическая стойкость по отношению к металлу и защитному шлаку. Наиболее полно всем этим требованиям отвечают стаканы из плавленого или аморфного кремнезема. Однако при содержании в разливаемой стали более 1,2 % марганца оплавленный кремнезем интенсивно разъедается и не может быть использован в качестве материала для изготовления погружных стаканов. В этом случае используют стаканы из высокоглиноземистого графитизированного сырья. Из-за недостаточной термостойкости эти стаканы необходимо перед разливкой подогревать.

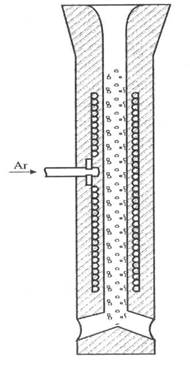

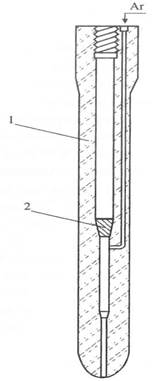

В последние годы получил распространение новый технологический прием – вдувание инертного газа в струю поступающего в кристаллизатор металла. Газ подводится непосредственно в погружной стакан или через полый стопор-моноблок в промежуточный ковш (рис. 5.11, 5.12). Как в том, так и в другом случае обеспечивается эффективная защита металла от окисления и, кроме того, пузырьки газа, всплывая в кристаллизаторе, уменьшают глубину проникновения струи в слиток. Вдувание аргона через полый стопор в промежуточном ковше предотвращает затягивание стакана при разливке стали с высоким содержанием алюминия, снижает содержание глиноземистых включений в стали. Брак по поверхностным дефектам листов из непрерывнолитых слябов снизился на 70-80 %. Такая технология используется на Донецком металлургическом заводе при разливке подшипниковой стали.

Рисунок 5.11 — Схема погружного стакана с подачей аргона

1 - корпус стопора;

2 - пробка для предохранения подачи аргона вверх

Рисунок 5.12 — Стопор-моноблок с подачей аргона

При таком способе использования нейтрального газа следует строго ограничиваться диапазоном его оптимальных расходов. При высоких расходах (порядка 20 л/мин) стойкость погружного стакана, как уже указывалось, возрастает, но при этом за счет бурления мениска металла в кристаллизаторе поверхность стали оголяется и происходит ее вторичное окисление. На практике расход нейтрального газа зависит от сечения заготовки и колеблется в диапазоне 2-6 л/мин.

Растущие требования к качеству заготовок приводят к разработке и усовершенствованию систем подвода металла в кристаллизатор. Используют, например, устройство, в котором струя металла из промежуточного ковша изолируется от окружающей среды поверхностью смесителя. Сбоку через отверстие в стенке смесителя вводят фурму, через которую в процессе разливки струя обдувается газопорошковым потоком. Этот способ позволяет полностью исключить подсос воздуха и значительно повысить качество стали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.