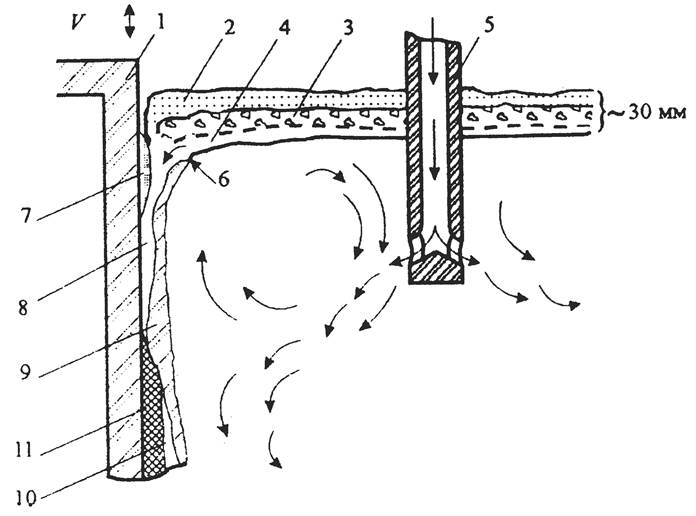

1 – кристаллизатор с возвратно-поступательным движением; 2 – слой порошкообразной шлаковой смеси; 3 – жидко-твердый слой шлаковой смеси; 4 – слой жидкого шлака; 5 – погружной стакан; 6 – уровень жидкого металла; 7 – твердая корка шлака; 8 – тонкий слой жидкого шлака;

9 – корка металла; 10 – воздушный (газовый) зазор; 11 – место контакта корки металла с твердой коркой шлака

Рисунок 5.10 — Схема разливки стали под шлаком с погружным

стаканом

На слябовых МНЛЗ проведено опробование гранулированных шлаковых смесей, что дало: меньше пыли, более равномерное распределение на зеркале металла в кристаллизаторе, снижение удельного массового расхода смеси, качество поверхности слябов было хорошее. Для защиты поверхности металла от вторичного окисления применяют также теплоизоляционные плиты, имеющие конфигурацию размеров поперечного сечения кристаллизатора и отверстия для ввода сталеразливочных стаканов.

Следует иметь в виду, что при разработке рекомендаций по применению шлаковой смеси того или иного состава учитываются не только химический состав разливаемой стали, но и габариты заготовки, и способ подвода металла в кристаллизатор (направление циркуляционных потоков жидкого металла в поверхностной зоне). С целью обеспечения равномерной подачи шлаковой смеси по площади зеркала металла в кристаллизаторе предложено устройство, включающее бункер для смеси. Для защиты металла в промежуточных ковшах применяют смеси тех же составов, что и для защиты в кристаллизаторах.

Для защиты струи металла, вытекающей из сталеразливочного ковша, наибольшее распространение получили огнеупорные трубы и камерный способ.

Благодаря внедрению автоматических манипуляторов и усовершенствованию узла присоединения огнеупорной трубы к стакану сталеразливочного ковша, оба эти способа вполне надежны при разливке на МНЛЗ. В случае использования огнеупорной трубы высокая эффективность защиты металла достигается при подаче в нее инертного газа под давлением.

Во Франции на слябовой МНЛЗ испытывали варианты защиты металла огнеупорной трубой из глиноземграфита. Верхний конец трубы охватывал сталеразливочный стакан, а нижний был погружен под уровень металла в промежуточный ковш. Общее содержание кислорода в стали и промежуточном ковше при разливке открытой струей составило 0,006 %, при разливке через трубу без подачи аргона – 0,002-0,003 %, при использовании трубы с подачей аргона – менее 0,002 %. В последнем случае снизилось в несколько раз содержание неметаллических включений и угар марганца, а число случаев зарастания стаканов промковша уменьшилось почти втрое.

В Японии при такой технологии трубы сначала изготавливали литыми из плавленого кварца, в дальнейшем распространение получили изделия из корунда, графита и плавленого кварца, полученные методом изостатического прессования.

На металлургическом комбинате «Азовсталь» [34] были проведены исследования двух методов защиты струи металла от вторичного окисления на пути сталеразливочный - промежуточный ковш: с помощью создания вокруг струи газовой завесы из нейтрального газа и путем экранирования струи огнеупорной трубой с вдуванием в полость трубы аргона (комбинированный метод). Обнаружено, что уже на расстояние 150-200 мм от кольцевой щели вдувания нейтрального газа в составе аргона находится повышенное количество кислорода при любых давлениях и расходах нейтрального газа и конструкции газораспределительного устройства. Это исключает возможность использования экранирования струи только лишь за счет обдува нейтральными газами. При использовании только защитной трубы также не удалось избежать несанкционированного подсоса воздуха в её полость. Лучшие результаты показал комбинированный способ. Расход аргона в этом случае должен составлять 0,2-0,3 м3/мин. При меньшем расходе имел место подсос воздуха, а при большем, в результате интенсивного барботажа газа в районе подачи в промковш струи металла, оголялся участок металла, что снижало эффективность защиты. Установлено, что использование комбинированного способа защиты позволило снизить количество мелких и средних включений в 1,5-4 раза, а крупных – в 2-5 раз по сравнению с незащищенной струей.

Похожие исследования [35] были проведены при установке в районе стыка шиберного затвора сталеразливочного ковша и защитной погружной трубы специального газораспределительного кольца, которое позволило сократить угар алюминия и прирост азота по ходу разливки в 1,5-2 раза при снижении расхода аргона на 40 % по сравнению с ранее имевшейся конструкцией.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.