|

|

|

|

Поворотные краны используют в механических щ\\ах для подъема груза массой до 0,5 т. Поднятый груз можно перемещать на расстояние до пяти метров.. На рис. 3 стрелками показан подъем, опускание и : перемещение груза.

|

Рис. 3. Поворотный кран: 1 — электродвигатель, 2 — тележка, 3 — крюк |

Рис. 4. Мостовой кран

Мостовой кран (рис. 4) представляет собой металлическую ферму, движущуюся по рельсам 5. Груз, подвешенный на крюк /, поднимается с помощью электродвигателя 4, а затем перемещается тележкой 3. Краном управляет крановщик, находящийся в кабине 2.

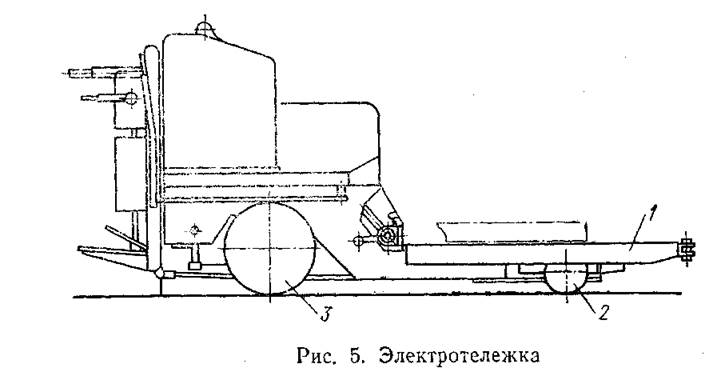

Электротележки (электрокары) применяют при транспортировке штучных и тарных грузов массой до З т. Электротележка имеет платформу 1 (рис. 5) для: груза, под которой установлены аккумуляторные батареи, питающие электродвигатель тележки. Электродвигатель че-1рез систему передач вращает передние 2 и задние 3 колеса.

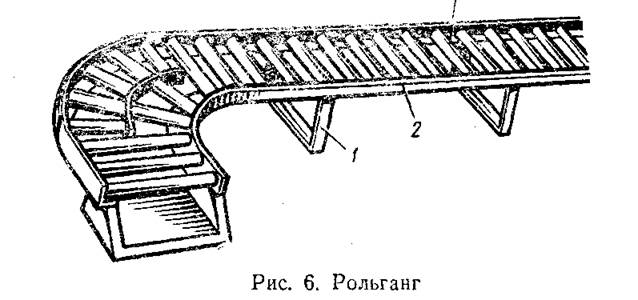

Рольганги применяют з механических цехах при| перемещении груза (деталей). Рольганг (рис. 6) пред-|« ставляет собой раму 2, закрепленную на стойках 1. На! раме расположены ролики 3. На ролики кладут груз ия перекатывают его вручную на требуемое расстояние.! Применяются также рольганги с электроприводом.

Подвесной конвейер (рис. 7) имеет замкнутый ходовой путь, на котором установлены друг за другом несколько подвесок 2 с грузом 3, соединенных общей цепью 1. Цепь приводится в движение приводным устройством 5 (электродвигателем с редуктором). С по-' мощью поворотного устройства 4 цепь с грузом движется

|

|

|

в требуемом направлении. Загрузка и 'разгрузка могут производиться в требуемом месте при непрерывно движущемся конвейере.

Автоматические линии. Автоматической линией называют несколько машин автоматов, связанных автоматическими транспортирующими устройствами и единым управлением. Обработка деталей и передача их с одного I автомата на другой выполняются автоматически.

На автоматических линиях производят обработку резанием эанием, термообработку, сварку и другие операции.

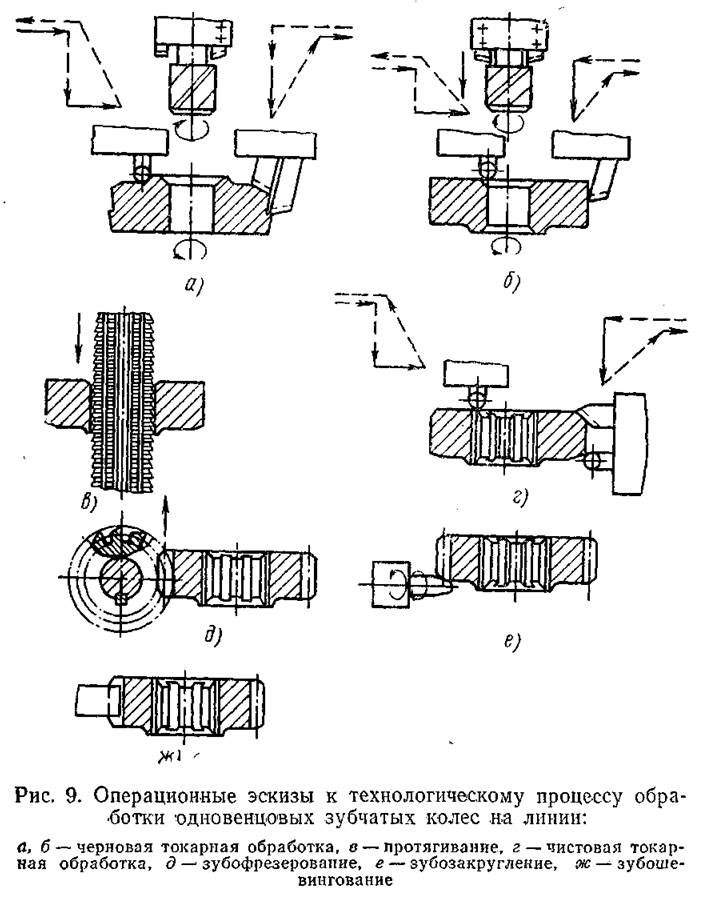

В машиностроении наибольшее распространение получили автоматические станочные линии, т. е. линии из металлорежущих станков-автоматов. Например, на линии для обработки одновенцовых зубчатых колес производят токарную обработку с обеих сторон, протягивание шлицевого отверстия, зубофрезерование, зубозакругление и зубошевингование.

В начале автоматической линии (рис. 8) заготовки вручную укладывают на четыре вертикальных штыря 1, с которого их автоматически забирает само захватывающий патрон 3, поворачивающийся автооператором 4, и укладывает по одной на начало направляющих 2 продольного шагового транспортера.

В конце линии находится аналогичный автооператор 6, который патроном 7 снимает обработанные зубчатые колеса на четыре вертикальных штыря 8. В конце линии также установлен гидропривод транспортера. По середине линии помещен промежуточный магазин-накопитель 5.

На рис. 9 показан технологический процесс обработки одновенцовых зубчатых колес.

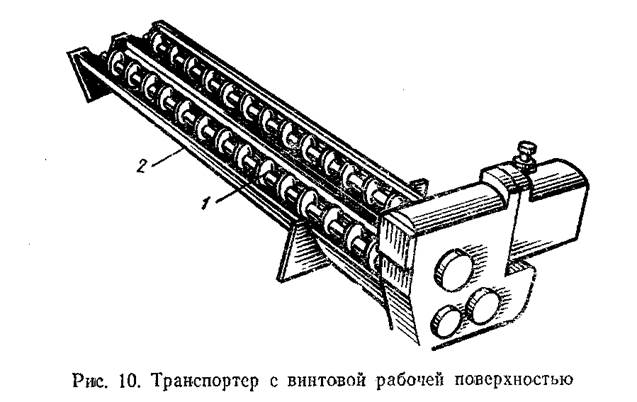

Транспортеры для удаления стружки от станков. Для удаления стружки от станков применяют транспортеры различной конструкции. Широкое применение имеют винтовые (шнековые) транспортеры.

Основным узлом винтового

транспортера (рис. 10) яв![]() лиются винты 1, помещенные в

металлический кожух 2, служащий ограничителем рассыпания стружки.

лиются винты 1, помещенные в

металлический кожух 2, служащий ограничителем рассыпания стружки.

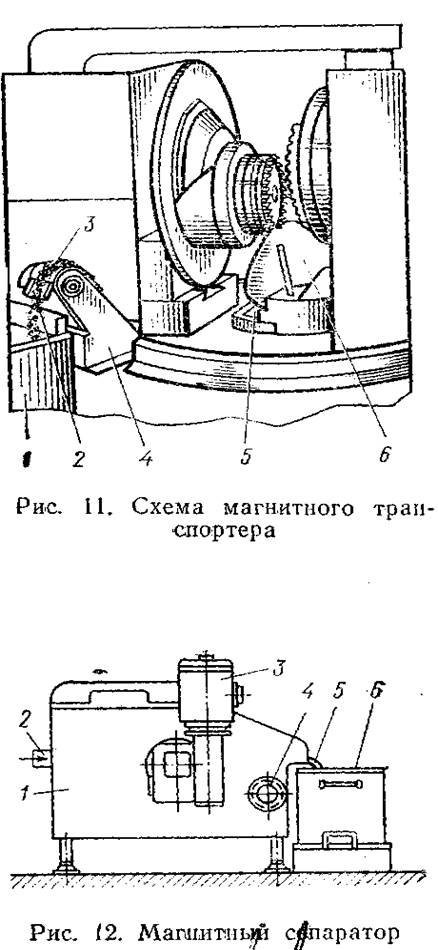

Магнитные транспортеры (рис. 11) применят для уборки стружки на зубообрабатывающих станинах. Они надежны в работе и хорошо отделяют стружку |от смазочно-охлаждающей жидкости (СОЖ).

Стружка попадает в отводной канал 5, а далее по наклонной плоскости — на магнитный транспортер 4. Стружка под действием магнитов, движущихся вместе с цепью, перемещается наклонно вверх по неподвижной стальной ленте 3. В конце ленты нет магнитного поля и стружка по медному отсекателю 2 падает в ящик 1. Лента установлена под углом 60—70° к основанию станка, что способствует хорошему отделению СОЖ от стружки. В ящик стружка попадает почти полностью I очищенной. Лоток 6, установленный под нарезаемым колесом, служит для направления стружки на отводной канал 5, а далее на магнитный транспортер.

Магнитные сепараторы. В процессе зубошевингования образуется тонкая иглообразная стружка, которая, попадая вместе с охлаждающим маслом на режущие кромки шевера, тупит их, от чего снижается его стойкость и повышается шероховатость поверхности на профилях зубьев обрабатываемого колеса.

Магнитный сепаратор (рис. 12) очищает СОЖ от стружки. Он устанавливается около зубошевинговального станка и соединяется с ним посредством двух трубок. Трубкой 2 сепаратор 1 соединен со столом станка. По трубке 4 СОЖ, очищенная от стружки, поступает обратно в резервуар насоса. СОЖ от стружки очищается магнитным барабаном, вращающимся от электродвигателя 3 в среде жидкости и притягивающим к себе стружку, которая снимается с барабана медной пластинкой на выходе, а далее по наклонной плоскости 5 падает в ящик 6.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.