Исследуя графические данные, можно сделать вывод, что вентилятор ВМ-6М будет эффективно работать при длине выработки > 200м, так как при длине выработки менее 200м производительность вентилятора существенно превышает требуемую производительность.

Выбор типа вентилятора для проветривания выработки на длину до 200м производим в вышеприведенной последовательности.

![]() - аэродинамическое сопротивление

трубопровода при длине 200м.

- аэродинамическое сопротивление

трубопровода при длине 200м.

![]() - коэффициент утечек при длине

трубопровода 200м.

- коэффициент утечек при длине

трубопровода 200м.

Подача вентилятора:

![]()

Депрессия вентилятора:

![]()

Принимаем вентилятор местного проветривания ВМ-5М, который удовлетворяет расчетным данным при значении КПД=0,6. Проверка выбранного вентилятора условиям проветривания. (рис.7).

Выбираем произвольные длины участков выработки.

![]()

![]()

![]()

![]()

Для выбранных участков определяем аэродинамическое сопротивление трубопровода:

![]() ;

; ![]() ;

;

![]() ;

; ![]()

Выбираем

несколько произвольных значений ![]() и определяем

значение

и определяем

значение ![]() , по формуле, приведенной выше.

Полученные данные

сведем в таблицу 7.

, по формуле, приведенной выше.

Полученные данные

сведем в таблицу 7.

Таблица 7.

|

|

80 |

120 |

200 |

250 |

300 |

|

|

42,7 |

96 |

267 |

416,7 |

600 |

|

|

85 |

192 |

533 |

833 |

1200 |

|

|

117,3 |

264 |

733,3 |

1146 |

1650 |

|

|

149 |

336 |

933 |

1458 |

2100 |

Строим

график зависимости производительности вентилятора ![]() от

длины выработки

от

длины выработки ![]() , и накладываем его на

рис.6.

, и накладываем его на

рис.6.

Окончательно получаем:

Для

проветривания выработки до 150м - угол поворота лопаток ![]() , при

, при ![]() -

-

![]() ( для проветривания принимаем

вентилятор ВМ-5М). Для проветривания выработки при

( для проветривания принимаем

вентилятор ВМ-5М). Для проветривания выработки при ![]() -

-

![]() , при

, при ![]() -

-

![]() , при

, при ![]() -

-

![]() , при

, при ![]() -

-

![]() (для проветривания принимаем

вентилятор ВМ-6М).

(для проветривания принимаем

вентилятор ВМ-6М).

5.Параметры погрузки и транспортирования горной массы в горизонтальных выработках:

Транспортирование горной массы при проведении выработки организуется по следующей схеме: откатка в вагонетках с загрузкой партии вагонеток с помощью перегружателя. В призабойной зоне задалживаются 2 локомотива на обменные операции при погрузке, формирование и транспортирование состава от забоя до магистральной выработки и обратно.

Схема транспортирования горной массы в призабойной зоне с применением перегружателя приведена на Рис.8.

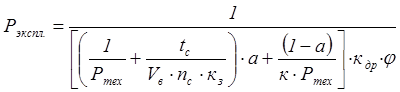

Эксплуатационная производительность погрузки:

;[1]

;[1]

где:

j =1,14 - коэффициент, учитывающий время выполнения подготовительно - заключительных работ и простои погрузочной машины;

![]() - коэффициент дополнительного

разрыхления породы при погрузки;

- коэффициент дополнительного

разрыхления породы при погрузки;

Vв =3,3 м3 - вместимость вагонетки;

Кз =0,9 - коэффициент заполнения вагонетки;

Рт =150 м3 / час - техническая производительность погрузочного средства,

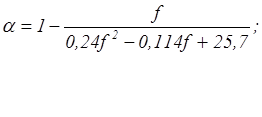

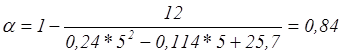

a - доля объема породы, погружаемой машиной (первая фаза погрузки ) при развале породы вдоль выработки:

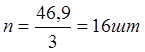

![]() - число вагонеток в партии;

- число вагонеток в партии;

![]() - время обмена груженного состава на

порожний (Рис. 8.);

- время обмена груженного состава на

порожний (Рис. 8.);

к=0,25 – коэффициент снижения производительности машины при выдержанном профиле подошвы выработки и отсутствии необходимости раскайловки породы.

Количество вагонеток, необходимых для вывоза всей горной массы от заходки:

,

,

где

![]() - объем горной массы вывозимой за

цикл.

- объем горной массы вывозимой за

цикл.

![]()

![]() - площадь поперечного сечения

выработки вчерне;

- площадь поперечного сечения

выработки вчерне;

![]() - коэффициент излишка поперечного

сечения;

- коэффициент излишка поперечного

сечения;

![]() - средняя глубина шпура в комплекте;

- средняя глубина шпура в комплекте;

![]() - коэффициент использования шпура;

- коэффициент использования шпура;

![]() - коэффициент разрыхления породы.

- коэффициент разрыхления породы.

![]()

![]() - вместимость транспортных

средств;

- вместимость транспортных

средств;

- для первой партии;

- для первой партии;

- для остальных партий;

- для остальных партий;

![]()

Шаг переноса накладной стрелки равен 30-60м [4].

Рассчитаем эксплуатационную производительность уборки породы, принимая различные значения шага переноса, по формуле приведенной выше. Полученные данные сведем в таблицу 8.

Таблица 8.

|

А,м |

30 |

40 |

50 |

60 |

|

|

0,075 |

0,09 |

0,1 |

0,12 |

|

|

52,6 |

49,1 |

47,08 |

43,5 |

Н основании этих данных строим график зависимости производительности процесса уборки породы от шага перестановки накладной стрелки.(Рис. 9.).

Рис.9. График зависимости производительности процесса уборки породы от шага переноса стрелочного перевода.

5.Вспомогательные работы.

К вспомогательным работам относят установку предохранительной крепи, устройство водоотливной канавки, настилку рельсового пути, прокладку коммутационных линий, такелажно-доставочные работы и др.

Устройство водоотливной канавки.

Полость под водоотливную канавку формируют во время буровзрывных работ, включая в паспорт буровзрывных работ 1 шпур для формирования полости под канавку . Канавку крепят деревянными желобами в следующей последовательности: частично выравнивают стенки и почву канавки, укладывают желоба с крышкой в канавку, заготавливают клинья и расклинивают желоба, засыпают желоб.

Укладка временного рельсового пути.

Временный путь настилают по мере удаления забоя на длину стандартного рельса. Постоянный путь настилаем после проведения выработки на всю длину. Перед укладкой рельсового пути должно быть расчищено полотно от неровностей в почве выработки На разровненной почве на расстоянии 1м укладываются шпалы h = 140 мм и l = 1700 мм. Затем на них укладываются рельсы Р = 33, планками и болтами скрепляем с ранее уложенными рельсами и пришиваются с помощью накладок и костылей к шпалам. Для придания устойчивости уложенному пути под шпалы подбирают породу или щебень. Пространство между шпалами засыпают породой. Колея рельсового пути - 900мм. У забоя временные пути наращивают переносными звеньями - рельсами длиной 1 - 1,5 м, закрепленными на металлических щитах или выдвижными концами рельсов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.