Продольно-строгальные станки характеризуются следующими основными размерами: наибольшей длиной строгания

(ход стола), которая в станках общего

назначения колеблется в пределах 1,5 — 16 м, и наибольшей шириной строгания,

лежащей обычно в пределах 0,7 — 4,0 м.

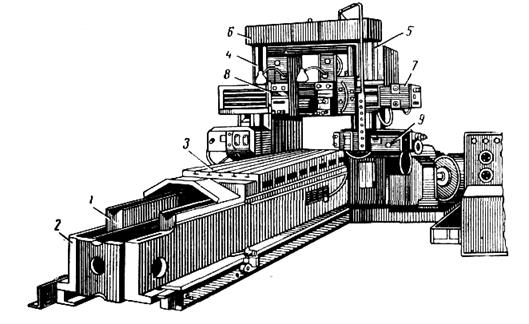

Рис.7.5. Продольно-строгальный станок

В двухстоечном продольно-строгальном станке (рис.7.5) стол 3 с помощью реечной передачи перемещается по призматическим направляющим 1 станины 2. На рабочей плоскости стола устанавливают и закрепляют заготовки. По обе стороны станины расположены боковые стойки 4 и 5, скрепленные для жесткости поперечной балкой 6. В вертикальных направляющих стоек смонтирована траверса 7, несущая два резцовых суппорта 8 с резцедержателями. С правой стороны станка размещены агрегаты привода. В зависимости от вертикальных размеров заготовок траверсу устанавливают на определенной высоте и зажимают. При строгании стол совершает возвратно-поступательное движение. В конце рабочего хода осуществляется периодическая подача верхних суппортов 8 в горизонтальном, а боковых суппортов 9 — в вертикальном направлении. В связи с этим резцы, установленные в резцедержателях суппортов 8, обрабатывают горизонтальные плоскости или линейчатые поверхности, а в суппортах 9 — боковые.

Станина станка 1 (рис.7.5) имеет продольные направляющие (плоские или V-образные), по которым возвратно-поступательно перемещается стол 3, осуществляя главное движение (движение резания). Стол получает прямо линейное главное движение с помощью реечной передачи, которая состоит из прямозубой или косозубой рейки, привернутой снизу к столу по всей его длине, и реечного колесаили из червячной рейки и наклонно расположенного червяка. В новых моделях продольно-строгальных станков для движения стола применяется гидравлический привод.

По вертикальным направляющим стоек 6 можно перемещать с помощью ходовых винтов траверсу 7, устанавливая ее выше или ниже, соответственно высоте обрабатываемой заготовки. Поперечина имеет горизонтальные направляющие, по которым перемещаются вертикальные суппорты 4.

Каждый из этих суппортов состоит из нижней каретки (нижних салазок) 5 (рис.7.7), перемещаемой по направляющим 6 поперечины с помощью ходового винта (горизонтальная подача); поворотной части 4; вертикальной каретки (вертикальных салазок) 3, которой с помощью винта может быть на рабочий шкив. Отводки получают автоматическое перемещение в должные моменты от механизма, управляемого кулачками, привернутыми к боковой стороне стола. В зависимости от необходимой длины хода кулачки укрепляются в различных местах бокового паза стола. Такой тип привода встречается в настоящее время лишь в станках прежних конструкций. Основным его недостатком является быстрый износ ремней.

В приводе второго типа реверсирование приемного вала осуществляется следующим образом. На ведущем валу 1 (рис.7.6, б) заклинены два шкива одинарной ширины, из которых один передает вращение своему приемному шкиву открытым ремнем, второй — перекрестным ремнем. На приемном валу // свободно сидят два ведомых шкива, а между ними на том же валу заклинен стальной якорь 1. В обоих шкивах жестко закреплены сердечники с электромагнитными катушками 3.

На ступице 5 каждого шкива укреплены (на изолирующих подкладках) контактные кольца 4. Через кольца движущимся столом станка включается ток поочередно в электромагнитную катушку правого или левого шкива. На торцах шкивов и якоря укреплены фрикционные кольца 2. Так как якорь фиксирован на валу // в осевом направлении, включение левой или правой муфты производится перемещением соответствующего шкива вдоль вала. Попеременный подвод тока к контактным кольцам производится автоматически кулачками, привернутыми к столу станка.

В случае привода стола от реверсивного двигателя постоянного тока, с регулируемым числом оборотов или привода по системе генератор — двигатель (система Леонарда) вал двигателя соединяется с приемным валом, станка непосредственно муфтой или через зубчатую передачу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.