г) наибольшая скорость резания Vmах, т. е. наибольшая скорость ползуна во время его рабочего хода.

Из предыдущей формулы

следует, что![]()

Подставляя это

выражение для Тх в формулу п=1/(Тр+Тх)

для числа

двойных ходов ползуна, получим уравнение

где угол а — в

градусах, и на основании соотношения ![]() определим

определим

Средняя скорость

холостого хода ползуна

Угол β

определяется из треугольника ОАВ (рис.7.2):

где R — длина кулисы, а угол а — из соотношения а= 360° — β

Средняя скорость резания Vcpза время двойного хода (длина пути 2L)

![]()

![]()

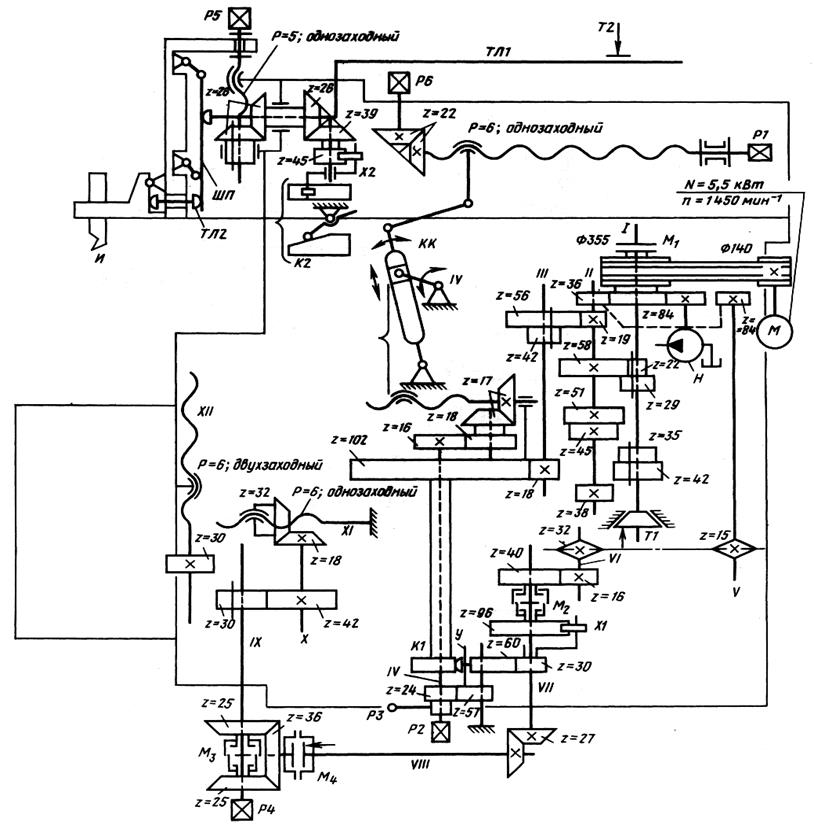

Рис.7.3. Кинематическая схема поперечно-строгального станка мод 7Е35 М-электродвигатель; М1- фрикцион; М2- муфта ускоренного перемещения или дозированной подачи, М3 - муфта реверсирующего механизма; М4 - предохранительная муфта; H- насос; T1-Т2 - тормоза; КК - кривошипно-кулисный механизм; К1, К2 - кулачки; XIи Х2 - храповые механизмы для подачи; ТЛ1. ТЛ2 - толкатели для отвода инструмента при вспомогательном ходе; ШП - шарнирный параллелограмм; У - упор для регулирования подачи; Pi, P6 - хвостовики установки исходного положения ползуна; Р2 - хвостовик регулирования хода ползуна; РЗ - рукоятка установки подачи; Р4, Р5 - рукоятки ручного привода рабочих органов; И - инструмент (резец).

Наибольшая скорость

резания Vmax, достигаемая при среднем положении кулисы, может

быть выражена через окружную скорость Vn кривошипного пальца следующим образом (рис.7.2):

Из подобия треугольников ОО1D и ОВА следует:

00 = е =![]() ; ОС

= ОО1+О1С= r(2R+L)/L

; ОС

= ОО1+О1С= r(2R+L)/L

Подставляя выражение для ОС, а также

ОЕ = Lи  , получим

, получим

Плоскости обрабатывают следующим образом. Стол 5 вместе с поперечиной устанавливают на определенной высоте в зависимости от вертикального размера заготовки. Для большей жесткости стол дополнительно закрепляют в стойке 6. Процесс строгания происходит при движении ползуна влево. По окончании рабочего хода ползун возвращается направо, совершая ускоренный холостой ход, в конце которого механизм осуществляет периодическую подачу стола вдоль направляющих поперечины. При отрезных операциях или при обработке вертикальных плоскостей периодическую подачу совершает суппорт.

Механизм подачи станка, показанного на рис.7.4, состоит из двух зубчатых колес zlи z2, из которых первое заклинено на полой цапфе кривошипного дис-

|

|

ка, второе свободно сидит на валике, укрепленном в серьге 6. При подъеме или опускании поперечины 9 серьга 6, связанная тягой 8 с поперечиной, вместе с колесом z2 обкатывается по колесу z1 ; связь между колесом z1 и ходовым винтом подачи остается ненарушенной.

Рис.7.4. Механизм подачи поперечно-строгального станка.

На торце колеса эксцентрично сидит палец 7, который через тягу 5 сооб- щает качательное движение рычагу с собачкой 4 храпового механизма. Храповик 2 закреплен на горизонтальном ходовом винте 3, сообщающем столу горизонтальное движение подачи вдоль поперечины.

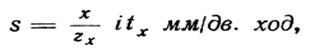

Величина подачи регулируется поворотом щитка 1, перекрывающего большую или меньшую часть зубьев храповика. Это заставляет собачку 4 на части ее рабочего хода скользить по щитку и захватывать при постоянном угле качания различные количества зубьев в зависимости от положения щитка. В станках с таким устройством механизма подачи подача подсчитывается по формуле

где х — количество зубьев, захватываемых собачкой за один ее ход (качание);

ZХ — число зубьев храповика; i — передаточное отношение между храповиком и ходовым винтом; tx — шаг ходового винта в мм.

В некоторых поперечно-строгальных станках подача изменяется перестанов- кой пальца 7 (рис.7.4) в радиальном направлении.

Основным размером, характеризующим поперечно-строгальные станки, является наибольшая длина хода ползуна; она составляет от 400 до 1200 мм.

7.1.2. Двухстоечный продольно-строгальный станок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.