Исходные данные для расчета:

|

Масса детали, кг |

22 |

|

Масса отливки, кг |

25 |

|

Масса жидкого металла на форму, кг |

60,75 |

Определяем суммарное сечение питателей:

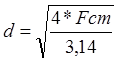

S Fпит = Gотл /rtm* ![]() [ см 2]

[ см 2]

где, Gотл – масса отливки в форме, гр

r - плотность расплава, кг/см 2

t - время заливки, сек

g – ускорение свободного падения, см/с 2

Hр – статический напор, см

S Fпит = 60750/(7,2*15*0,42

![]() ) = 8 см 2

) = 8 см 2

Время заливки:

t = S ![]() , сек где, S – коэффициент, учитывающий толщину стенки, 1,8.

, сек где, S – коэффициент, учитывающий толщину стенки, 1,8.

G – масса отливок в форме, кг.

t = 1,8*![]() = 15 [ сек]

= 15 [ сек]

Статический напор:

Hp = Hс – Н2отл/2*Нотл см где, Нс – высота стояка, см

Нотл – высота отливки, см

Нр = 30 - = 21 см

= 21 см

Соотношение сечений элементов литниковой системы:

F1пит=4/2=2 см2; SFпит=2*4=8см2

SFпит : SFшл : SFст

1 : 1,2 : 1,1

SFшл = 8*1,2 = 9,6 см 2

SFст = 9,6*1,1 = 10,56 см 2

Находим высоту и диаметр чаши:

=3.6 cм

=3.6 cм

Высота чаши равна диаметру чаши, а чаша рассчитывается так:

dл.ч. =3*d=10.3 см

4.5.3. Расчет времени затвердевания.

Длительность охлаждения отливок в форме определяется теплосодержанием металла в форме, толщиной стенок отливок, теплофизическими свойствами формовочных материалов и склонностью сплава к образованию трещин. Для небольших отливок со стенками малой толщины продолжительность охлаждения исчисляется минутами. Толстые и массивные отливки весом до 50-60 тонн охлаждаются в форме в течении нескольких суток или даже недель. Общая продолжительность охлаждения отливки в форме включает время, необходимое для отвода теплоты перегрева расплава, теплоты кристаллизации, и продолжительностью охлаждения отливки от температуры солидус до заданной.

При анализе процесса формирования отливок в форме различают несколько стадий, характеризующих изменение состояния металла.

1 стадия. Начало процесса, когда происходит заполнение формы расплавом и его частичное охлаждение в результате теплообмена с формой.

2 стадия. Охлаждение расплава после окончательного заполнения формы и отвода от неё тепла.

3 стадия. Процесс затвердевания расплава, который начинается при температуре ликвидуса и заканчивается при температуре солидуса. Во время затвердевания расплава происходит постепенное нарастание корки отливки. При этом фронт кристаллизации перемещается от наружной затвердевшей корки внутрь отливки, содержащей расплав.

4 стадия. Представляет собой процесс охлаждения в форме полностью затвердевшей отливки. При этом в ней идут структурные превращения. Последние, в зависимости от характера отливок (вида сплава, конфигурации отливки) могут сопровождаться и перераспределением термических напряжений, следствием которых являются холодные трещины.

Время затвердевания складывается из времени во всех четырёх периодах.

t=t1+t2+t3+t4

Из за незначительности t1 не учитывают.

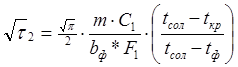

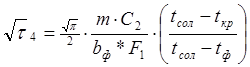

Время кристаллизации во 2-м периоде:

где: m – масса отливки, кг;

С1 – коэффициент (0,2 ккал/кг*°С);

bф– коэффициент аккумулирования тепла формой (20 ккал/м2);

F1 – площадь сечения отливки по линии разъёма формы;

tсол – температура солидуса СЧ 20 – 1150°С;

tкр – температура кристаллизации чугуна – 1175°С;

tф – температура формы – 20°С;

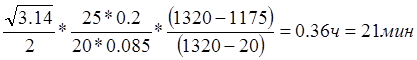

Во 2-м периоде:

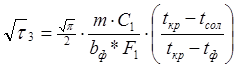

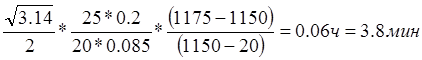

Время кристаллизации в 3-м периоде:

tликв – температура ликвидус чугуна – 1200°С;

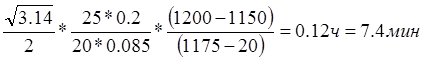

И, наконец, в 4-м периоде:

Общее время кристаллизации:

t=t2+t3+t4=21+7.4+3.8=32.2

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.