3 Технологии магнитно-электрического упрочнения поверхностей тел вращения.

3.1 Физико - механические особенности магнитно-электрического

упрочнения

Идея использования магнитного поля для упрочнения деталей машин возникла сравнительно недавно, в отечественной промышленности этот способ находит все большее применение. Обнаруженный при магнитно-абразивной обработке эффект действия микротоков, возникающих при движении ферромагнитньх зерен порошка в рабочем зазоре, предпосылка к созданию способа упрочнения металлических поверхностей, получившего в дальнейшем название магнитно-электрического.

По физической сущности происходящих явлений магнитно-электрическое упрочнение (МЭУ) имеет много общего с электроискровым легированием. Для реализации способа используется малогабаритное и простое в обслуживании оборудование. Созданный поверхностный слой имеет высокую прочность сцепления с основным материалом, упрочняемая поверхность не требует специальной подготовки перед упрочнением, имеется возможность создания поверхностного слоя с заданными физико-механическими свойствами. Процесс магнитно-электрического упрочнения легко механизируется и автоматизируется, при этом не требуется изготовления жесткого электрода

3.2 Формирование упрочненного слоя

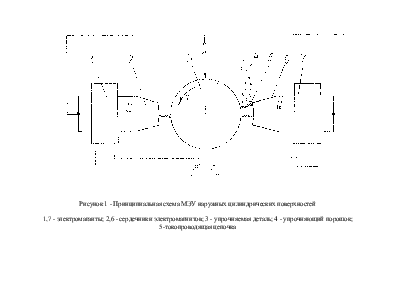

На рисунке 1 изображена схема МЭУ, отражающая сущность способа на примере упрочнения наружных цилиндрических поверхностей. Упрочняемая деталь помещается с некоторым зазором между сердечниками электромагнитов. Деталь и сердечники подключены к источнику электрического тока и в зазор между ними подается ферромагнитный порошок, который, ориентируясь в зазоре вдоль магнитных силовых линий, образует токопроводящие цепочки. Зерна порошка расплавляются под действием энергии проходящего по цепочкам разрядного тока, и расплав наносится на упрочняемую поверхность в виде точечных вкраплений. Источниками разрядного тока являются импульсные генераторы МГИ-2МЦ ШГ И-125-100 или сварочные трансформаторы типа ТД-500.

Дальнейшее развитие способа магнитно-электрического упрочнения привело к созданию устройств, для его реализации с осцилляцией полюсных наконечников по нормали к обрабатываемой поверхности. К примеру, в катушку электромагнита может подаваться знакопостоянный пульсирующий ток, что в свою очередь обеспечивает вибрацию полюсного наконечника Его вибрация исключает возникновение короткого замыкания в цепи разрядного тока и обеспечивает стабильность технологического процесса При МЭУ толщина упрочненного слоя обеспечивается сразу же в начале обработки за счет образования на поверхности детали точечных вкраплении в результате нанесения расплавленного материала зерен порошка.

Механизм образования точечных вкраплений при магнитно-электрическом упрочнении осциллирующими полюсными наконечниками такой: при подводе полюсного наконечника к детали зерна уплотняются и смещаются друг относительно друга, напряжение источника разрядного тока возрастает, но не достигает величины, достаточной для пробоя окисных пленок. Дальнейшее сближение полюсного наконечника с поверхностью детали и возрастание величины напряжения приводят к пробою окисных пленок, в результате чего образуется канал проводимости и появляется технологический ток, мелкие частицы порошка расплавляются и в местах контакта зерен возникают перемычки жидкого металла, приводящие к возникновению кратковременного дугового разряда. Вследствие короткого замыкания цепи образуется жидкая перемычка и происходит ее электрический разрыв. Далее в результате короткого замыкания образуется дуговой разряд, зерно расплавляется и приваривается к поверхности детали, происходит пластическое деформирование наплавленного выступа. Наконечник отрывается от наплавленного выступа, загорается дуга размыкания, оплавляется куполообразный выступ с частичной эрозией вершины.

Формирование упрочненного слоя обеспечивается за счет хаотичного расположения на поверхности детали точечных вкраплений. В течении технологического процесса происходит увеличение сплошности покрытия, а толщина упрочненного слоя практически не увеличивается, хотя перенос материала порошка на поверхность детали продолжается. В результате этого происходит сглаживание упрочняемой поверхности.

Это объясняется тем, что образовавшиеся на упрочняемой поверхности после первых разрядов точечные вкрапления материала порошка выступают над поверхностью детали. Являясь концентраторами магнитного поля, они притягивают последующие цепочки из зерен порошка и тем самым способствуют воздействию электрических разрядов на упрочненный слой. В результате многократного воздействия электрических разрядов вкрапления частично разрушаются, т.е. в процессе нанесения слоя покрытия происходит электрическая эрозия. Таким образом, процесс формирования упрочненного слоя сопровождается одновременно двумя явлениями: нанесением покрытия, и эрозией его отдельных, участков. В результате этого рельеф упрочненной поверхности состоит из хаотически расположенных сферических выступов и мелких лунок, образующих поры Знак изменения массы детали за данный промежуток времени упрочнения зависит от того, какое явление превалировало в течение этого времени. Если процесс переноса материала порошка на упрочняемую поверхность превалирует над эрозией упрочненного слоя, то масса детали увеличивается. Бели же превалирует эрозия упрочненного слоя - масса детали уменьшается.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.