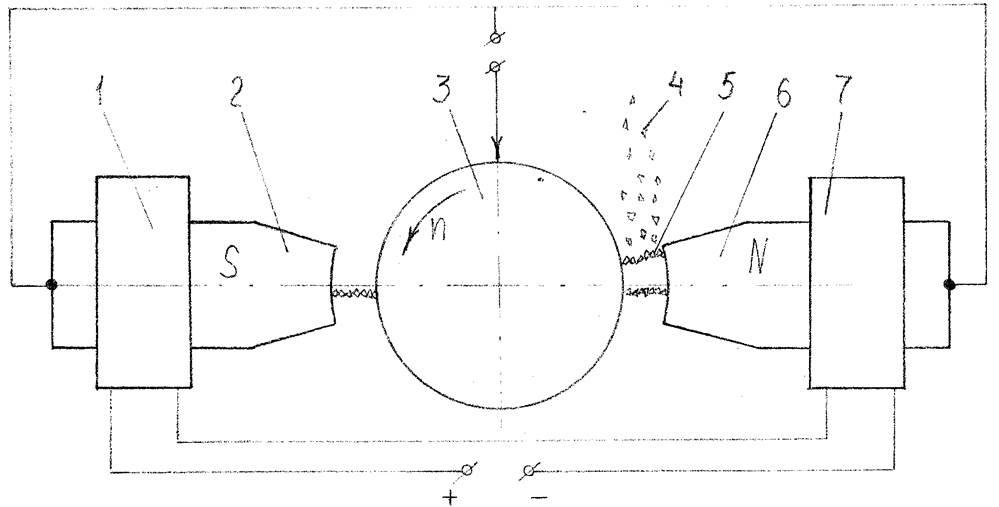

Рисунок 1 - Принципиальная схема МЭУ наружных цилиндрических поверхностей

1,7 - электромагаиты; 2,6 - сердечники электромагнитов; 3 - упрочняемая деталь; 4 - упрочняющий порошок;

5-токопроводящая цепочка

Практика показала, что покрытия, получаемые при удельной длительности упрочнения более 4 с/см2, отличаются повышенной шероховатостью поверхности. Время, в течение которого масса перенесенного материала порошка на упрочняемую поверхность достигает первого максимума, считается оптимальным.

Исследованиями также установлено, что наибольший перенос материала ферромагнитного порошка достигается при использовании более мощного источника разрядного тока Так, его перенос на поверхность в каждом единичном разряде при использовании сварочного трансформатора ТД-500 в 2,6-6,7 раза выше, чем машинного генератора импульсов МГИ - 2М, и в 1,7 раза выше, чем при использовании широкодиапазонного транзисторного генератора ШГИ-125-100.

Как говорилось ранее, длительное упрочнение не приводит к непрерывному увеличению толщины покрытия. Чем выше напряжение в межэлектродном промежутке, т.е. чем грубее режим упрочнения, тем большая масса порошка переносится в единицу времени. Исходя, в свою очередь, из требований высокой производительности, технологический процесс упрочнения следует вести при больших значениях подачи порошка ^ [г/с] и меньших значениях удельной длительности упрочнения х [с/см2]. Опыты показали, что увеличение массы детали происходит пропорционально увеличению подачи порошка Отсюда следует, что при упрочнении необходимо выбирать максимально допустимую источником питания подачу.

3.3 Совершенствование конструктивных элементов устройств

Определение геометрических параметров полюсных наконечников

Силы трения зерен об упрочняемую поверхность перемешают ферромагаитньш порошок к выходу из рабочего зазора и стремятся выбросить его из рабочей зоны. У выхода из рабочего зазора зерна порошка удерживаются тангенциальной составляющие силы магнитного поля, величина которой определяется градиентом магнитной индукции.

В устройствах для магнитно-электрического упрочнения на входе в зазор и выходе из него происходит концентрация магнитного потока Различие площадей рабочего торца полюсных наконечников и поверхности детали обуславливает появление градиента индукции магнитного поля. Поэтому изменением геометрических параметров полюсных наконечников можно регулировать величину магнитных сил и целенаправленно управлять процессом упрочнения.

Важнейшими геометрическими параметрами полюсных наконечников, влияющими на величину градиента индукции магнитного поля, являются угол заострения а и высота рабочего торца С. Для исследования влияния указанных параметров на результат упрочнения и определения их оптимальных значений использовался метод активного многофакторного эксперимента- Образцы из стали 20 диаметром 20мм. Упрочнялись ферробором ФБ-1 при оптимальных режимах В качестве параметра оптимизации У была выбрана масса покрытия, полученного в результате упрочнения.

По результатам эксперимента, методом регрессионного анализа, были получены значения коэффициентов регрессии. Адекватность уравнения регрессии экспериментальным данным оценивалась по критерию Фишера

Зависимость массы покрытия от рассматриваемых геометрических параметров полюсных наконечников описывается выражением

У=215.8-38.32*Х1+4.95*Х2-5.44* Х1 2 -32.56* Х22 -15* Х*Х;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.