Станок модели Ф0800Ф4 предназначен для отрезки литников, удаления прибылей алмазным кругом и зачистки боковых поверхностей шлифовальным кругом крупно-габаритных отливок из стали и чугуна; а именно: деталей «Рама боковая» и «Балка надрессорная». Кроме обрубки и зачистки отливок, на данном станке, возможно, производить фрезерование, расточку и сверление указанных деталей, завершающие их механическую обработку. Высокое качество обработки достигается, прежде всего, за счёт применения на станке измерительных систем, контролирующих положение деталей, литников и других частей, а также износ алмазного круга с соответствующей автоматической корректировкой программы обработки.

Станок позволяет с незначительной переналадкой (сдвиг на 225мм поворотного устройства зажимного приспособления) осуществлять обработку деталей «Балка надрессорная» и «Рама боковая», как существующих, так и новых перспективных деталей вагонных тележек с нагрузкой на ось до 30т.

На станке предусмотрено измерительное устройство, с помощью которого определяются координаты точек деталей, по которым исчисляются размеры от базовых поверхностей. Программа расчёта выполняется таким образом, чтобы минимизировать снимаемый припуск на обработку. Этим достигается увеличение срока службы этих деталей.

Конструктивные особенности станка

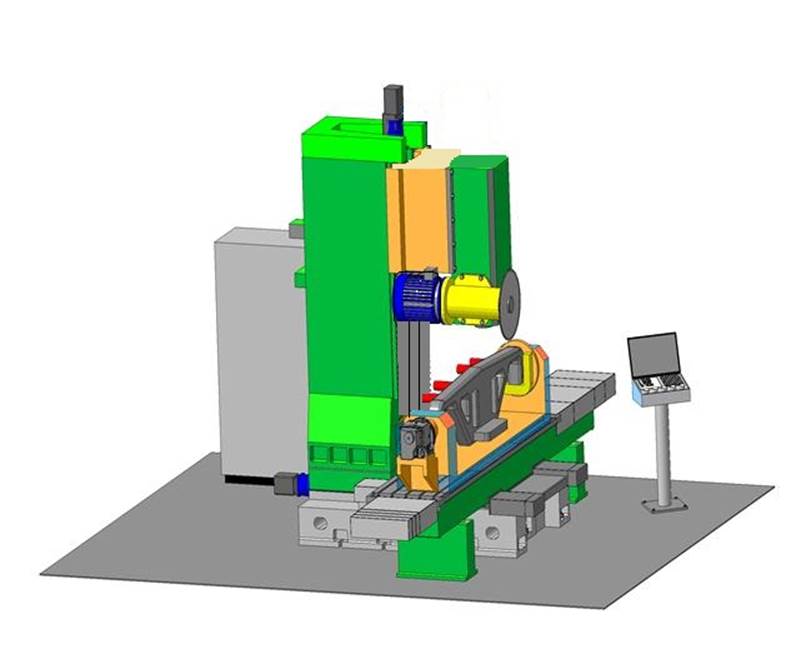

1.Компоновка станка.

1.1. Конструкция станка выполнена на базе серийно-освоенного станка модели 65А80Ф4-11 по ГОСТ 9726-89 «Станки фрезерные вертикальные с крестовым столом».

1.2. Бесконсольная компоновка станков в отличие от консольно-фрезерных станков позволяет осуществлять высокопроизводительное безвибрационное фрезерование твёрдосплавным инструментом с припусками свыше 10мм.

На жёсткой станине станка перемещаются поперечно салазки (координата «Y»), по направляющим которых продольно перемещается стол (координата «Х»). На станине жёстко закреплена стойка, по направляющим которой вертикально перемещается ползунковая бабка (координата «Z»).

На столе станка устанавливается гидравлическое поворотное 4-х позиционное приспособление (координата «В»).

На боковой поверхности ползуна жёстко крепится шлифовальная головка.

Приводы подач стола (координаты «X», «Y») выполнены от высокомоментных электродвигателей с частотным регулированием части оборотов с применением шариковинтовых передач (ШВП). Позиционирование стола и салазок осуществляется от датчиков, встроенных в электродвигатели подач.

2. Ползунковая бабка

Ползун и сани бабки выполнены в сварном исполнении.

Ползун жёстко крепится на санях.

Привод подач саней бабки осуществляется электродвигателем переменного тока с частотным регулированием через редуктор и шарико-винтовую передачу (ШВП). Позиционирование саней осуществляется от датчика, встроенного в электродвигатели подач. Сани имеют гидравлическую разгрузку.

В ползуне встроена 2-х ступенчатая коробка скоростей с частотно - регулируемыми оборотами шпинделя в диапозоне 10....3000 об/мин. Мощность электродвигателя главного привода 30 квт. Момент резания на ползуне при постоянной мощности составляет 1000 н.м.

3. Шлифовальная головка

Сварная шлифовальная головка жёстко крепится на боковой поверхности ползуна. Шпиндель головки монтируется на прецизионных 2-х рядных роликовых подшипниках с густой смазкой типа «Циантим».

Вращение шпинделя головки осуществляется от асинхронного электродвигателя переменного тока 5А200L4, п=1470 об/мин., мощностью 45 квт через специальную зубчатую муфту.

Номинальный момент резания головки составляет 290 н.м. и рассчитан на эффективное резание дисковым алмазным кругом диаметром до Æ 750мм, шириной 8мм. Крепление диска к шпинделю осуществляется вручную.

4. Кабинетная защита.

Зона резания деталей рама боковая и балка надрессорная закрыта кабинетной защитой. Во время открытия дверей кабинетной защиты вращение шпинделей блокируется.

5. Уборка литников и стружки.

С двух сторон от станины расположены два транспортера уборки отходов за пределы станка в баки.

6. Системы станка.

Гидросистема имеет бак, расположенный в задней части станка, удобный для обслуживания. Предусмотрена пневмосистема с давлением 6 бар. Система смазки дозированная, контролируется программируемым контроллером.

7. Электрооборудование и система управления станком.

Электрошкаф расположен возле станка, в месте, удобном для его технического обслуживания.

Температура в шкафу контролируется с помощью теплообменника.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.